第2章 超硬合金の微細構造と相状態

タングステンセメント炭化物の微細構造と相状態

超硬合金は、その独特な微細構造と相特性により、現代産業における高性能材料の中核となっている。その微細構造は、硬い炭化物粒子、強靭な結合相、複雑な界面系から構成され、相特性には結晶構造、固溶体、欠陥、非晶質相の分布が含まれる。これらの微細特性は、耐摩耗性、靭性、加工信頼性など、原子レベルおよび結晶レベルでの超硬合金の性能を決定する。本章では、超硬合金の微細構造と相に焦点を当て、炭化物粒子の特性、結合相の分布と役割、界面と欠陥の形成メカニズム、高度な特性評価技術を体系的に分析する。理論分析、実験データ、および実際の事例を通じて、微細構造が性能に及ぼす制御メカニズムを明らかにし、超硬合金のプロセス最適化と応用に科学的根拠を提供し、材料科学および工学分野における学際的研究の参考資料となることを目指す。

2.1 炭化物粒子の微視的特性

炭化物粒子は超硬合金の硬質骨格であり、主に炭化タングステン(WC)を主成分とし、炭化チタン( TiC )、炭化タンタル( TaC )などを添加することで、材料の機械的特性と環境適応性を決定づけます。本章では、炭化物粒子の微視的特性を、粒径、形態、多相相互作用の観点から考察します。

2.1.1 WCの粒径と形態

炭化タングステン(WC)粒子は超硬合金の主な硬質相であり、その粒径(0.110μm)と形態は材料の性能に直接影響します。WCは六方晶系の結晶構造(P6m2空間群、格子定数a=2.906Å 、 c=2.837Å )を有し、WCの共有結合エネルギーは約6eV±0.2eVであるため、高い硬度と耐摩耗性を備えています。粒子サイズの制御は、超硬合金の性能最適化の中核です。例えば、粒子サイズを5μmから0.5μmに小さくすると、粒界密度が増加し、硬度が大幅に向上しますが、靭性はわずかに低下します。

走査型電子顕微鏡(SEM )による分析によると、従来の超硬合金のWC粒子径は12μm±0.2μmで、柱状構造(角度60°~90°)を呈し、主に(0001)および(1010)結晶面が露出しています。この構造は異方性(<0001>方向の硬度が約10%高い)により耐摩耗性を向上させ、切削工具などの高負荷用途に適しています。例えば、1.5μmの粒子を含む超硬合金工具で鋼(引張強度>1000MPa)を切削した場合、摩耗量は0.1mm未満、寿命は12時間±1時間です。

ナノスケールの超硬合金(粒子<0.2μm)は球状になりやすく、表面エネルギーは最大1 J/m²±0.1 J/m²です。粒界の割合(> 50%)の増加により硬度がさらに向上し、半導体ウェハの切断(表面粗さRa<0.01μm)などの超精密加工に適しています。ただし、ナノ粒子は凝集しやすく(凝集率10%~15%)、気孔率が1%±0.2%に増加します。放電プラズマ焼結(SPS、1200°C、50 MPa)は、急速加熱(> 100°C /分)によって凝集を制御し、気孔率を<0.5%±0.1%、粒径偏差を<5%に低減します。

結晶粒形態の制御は焼結プロセスに依存する。液相焼結(1350~1450℃)では、WC粒子は溶解と再沈殿によって成長し、保持時間(12時間)とともに柱状比が80%以上に増加する。炭化バナジウム(VC、0.2%~0.5%)などの結晶粒抑制剤を添加すると、拡散障壁(約15%±2%)が増加することで結晶粒の成長が抑制され、粒径は0.8~1.2μmに安定する。例えば、0.3%のVCを含む超硬合金工具(粒径0.8μm)は、高速切削(200m/分)において摩耗率が20%減少し、寿命が25%±3%延長する。

粗粒WC(5~10μm)は、亀裂伝播経路が長く、靭性が高いため、鉱山用ドリルビットに適しています。例えば、6μmの粒子を含む超硬ドリルビットは、花崗岩の掘削(衝撃頻度>2000回/分)において200時間以上の寿命を有し、これは細粒材料(寿命<150時間)よりも優れています。まとめると、WCの粒径と形態は、用途要件に応じて最適化する必要があります。細粒(0.52μm)は高硬度に適しており、粗粒(5~10μm)は高靭性に適しており、柱状形態は耐摩耗性を考慮しています。

TiCやTaCなどの補助炭化物の相乗効果

TiCなど) TaC 、 NbC )は、固溶強化と補完的な性能により、超硬合金の全体的な性能を向上させます。 炭化チタン( TiC )は立方結晶構造( Fm3m 、密度 4.93 g/cm³ ± 0.05 g/cm³ ) 、硬度 HV 18002200 を持ち、材料密度を大幅に低減し(14.5 g/cm³ から 12 g/cm³ ± 0.1 g/cm³ ) 、 TiO ₂ 保護層を形成することで高温安定性を高めます(1000°C 酸化重量増加 <1 mg/cm² ± 0.2 mg/cm² ) 。 高温切削(800°C、航空アルミニウム合金)では、15% TiCを含む超硬合金工具は、 TiC が凝着摩耗に対する耐性を向上させるため、摩耗が 30% 減少し、耐用年数が 50%±5% 延長します。

炭化タンタル( TaC 、密度14.5 g/cm³±0.1 g/cm³ 、 HV 16002000)は、固溶強化により高温変形耐性を高めます。 3% TaCを含むセメントカーバイドの熱膨張係数は5.0×10 ⁻⁶ /K±0.1×10 ⁻⁶ /Kに低下し、熱亀裂長さは<1μm±0.2μmであり、ガスタービンノズル(動作温度1100°C)に適しています。 TaCは粒界結合強度(> 50 MPa±5 MPa)も向上させ、亀裂成長速度を15%低減します。 たとえば、2% TaCを含むセメントカーバイドノズルは、ガス流(> 500 m/s)で5000時間動作し、表面損傷は<10μmです。

炭化ニオブ( NbC 、HV 1900±50)は耐食性に優れていることで知られています。酸性環境(pH 3、HCl)における1% NbC含有超硬合金の腐食速度はわずか0.02 mm/年±0.005 mm/年で、Co含有超硬合金(0.05 mm/年)よりも優れています。NbCはNb ₂ O ₅保護層(厚さ<5 nm)を形成することで、化学的侵食速度を20%低減します。実用化においては、1% NbC含有超硬合金ライニングが化学プラント(H ₂ SO ₄、 pH 2)で3年間稼働していますが、表面に明らかな腐食は認められていません。

X線回折(XRD)分析によると、 TiCとTaCはWCと( W 、 Ti、Ta )C固溶体を形成し、格子定数の変化は0.1%±0.02%、硬度は100~200 HV増加します。これは、固溶体が粒界強度を高めるためです。また、固溶体の形成により、界面エネルギーも低下し(1.5 J/m²から1.0 J/m² ) 、耐割れ性も向上します。例えば、10% TiCと3% TaCを含む超硬合金金型は、複合スタンピングにおいて耐摩耗性が40%向上し、耐用年数は5000時間±500時間を超えます。

補助炭化物の相乗効果は環境適応性にも反映されています。高温多湿環境(40℃、湿度90%)では、 TiCとNbCは不動態層を通して腐食速度を10~15%低減します。また、高温(1000℃)では、 TaCがWCの酸化を抑制します(WO₃の揮発が20%低減)。TiC / TaC / NbC比率(5:1:0.5)を最適化することで、硬度(HV 1800±30)、靭性(K₁c 12 MPa·m¹ /²±0.5)、耐食性のバランスをとることができます。例えば、海洋掘削(塩分濃度3.5%)における12% TiCを含む超硬合金工具の寿命は30%延長され、これは従来のCo含有材料(寿命<2000時間)よりも優れています。

2.2 結合相の分布と機能

結合相(主にコバルト(Co)とニッケル(Ni))は、超硬合金の強靭なマトリックスとして機能し、炭化物粒子を結合させ、靭性、耐食性、加工性を調整します。その分布の均一性と割合は、微細構造の最適化の鍵となります。

2.2.1 CoおよびNiの粒界濡れ挙動

焼結中の結合相の濡れ挙動は、超硬合金の密度と相分布を決定します。コバルト(Co、FCC構造、融点1495℃±10℃)は、液相焼結(1350~1450℃)においてWC粒子を濡らし、接触角は5°±1°と低く、界面エネルギーは1.5 J/m²から0.5 J/m²±0.1 J/m²に低下し、緻密化(気孔率<0.1%±0.02%)を促進します。透過型電子顕微鏡(TEM)では、Co層の厚さは520 nm±2 nm、偏析率は<5%であり、連続的な結合ネットワークが形成されていることが示されています。濡れ過程のギブス自由エネルギーの変化 (ΔG≈50 kJ/mol±5 kJ/mol) によって粒子の再配列が促進され、Co 拡散係数 D_Co≈10 ⁻⁹ m² /s ±0.1× 10 ⁻⁹ m² /s (1400°C) によって分布の均一性が決まります。

ニッケル(Ni、融点1455℃)は濡れ性がやや劣り、接触角は10°±2°、界面エネルギーは0.7 J/m²±0.05 J/m²ですが、耐食性はより強くなります。塩水噴霧試験(ASTM B117、168時間)におけるNi含有超硬合金の重量減少は<0.1 mg/cm²±0.02 mg/cm²で、 Co含有材料(重量減少0.2 mg/cm² )よりも優れています。クロム(Cr、0.5%2%)を添加すると、接触角を7°±1°まで下げることができ、 CrCoまたはCrNi固溶体を形成し、界面結合エネルギーは>60 MPa±5 MPaまで増加します。たとえば、12% の Ni を含むセメント炭化物バルブは、海水 (pH 8、塩分濃度 3.5%) で 5 年間稼働した後でも、腐食速度は <0.03 mm/年±0.005 mm/年になります。

濡れ挙動はミクロ組織の安定性にとって極めて重要です。Co含有量が過剰(> 20%)または炭素含有量が不十分(< 5.8%)の場合、脆いη相(W ₃ Co ₃ C )が生成され、靭性(K ₁ c が5 MPa·m ¹ / ² ± 0.5まで低下)が低下する可能性があります。炭素含有量(5.8%~6.2%)と焼結温度(1380~1420°C)を正確に制御することで、均一なCo層(厚さ偏差< 10%)が確保されます。実際の事例では、10%のCoを含む超硬工具は、濡れの最適化(接触角< 6°)により、粒界結合が15%改善され、切削寿命が20%±2%延長されています。

Ni相は、高温および腐食環境において明らかな利点を有する。高温蒸気(500℃、10MPa)では、12%Niを含む超硬合金の腐食減量は30%±5%減少し、界面安定性は10%向上する。TEM分析によると、Ni層の厚さは1015nm±1nmであり、Crが偏析(0.5%1%)してCr₂O₃保護層を形成し、耐食性が向上しています。例えば、 NiCrを含む超硬合金ライニングは、化学プラント(HCl、pH 2)で3年間稼働しており、表面損傷は5μm未満です。CoとNiの濡れ挙動は、用途に応じて最適化する必要があります。Coは高靭性に適しており、Niは耐食性に適しています。

2.2.2 結合相比が性能に与える影響

結合相の比率(5%20%)は、超硬合金の性能を調整する重要なパラメータです。 Co比率が5%から20%に増加すると、靭性が大幅に増加します( K₁cは8MPa·m¹ / ²± 0.5から18MPa·m¹ / ²±0.5に増加)が、硬度は低下します(HV 2000から1400±30)。 10% Co(Co層の厚さ1015 nm)を含む超硬合金は、硬度HV 1800±30、靭性K₁c 12MPa·m¹ / ²± 0.5を持ち、切削工具に適しています。 高速加工(200 m / min )では、摩耗量は<0.1mmで、耐用年数は15時間±1時間です。 20% Coを含む超硬合金は靭性が高く、削岩機ビットに適しています。衝撃寿命は300時間±20時間以上です。

ニッケル含有量は5%~15%で、硬度はHV 1900からHV 1500±30に低下し、耐食性は優れており、腐食速度は<0.03 mm/年±0.005 mm/年です。12% Niを含む超硬合金ライニングは、酸性環境(pH 3、H ₂ SO ₄)で3年間稼働していますが、表面に明らかな腐食は見られませんでした。15% Niを含む電極は、電気化学反応(電流密度> 100 mA/cm ²)で5000時間稼働しており、安定した性能を発揮しています。エネルギースペクトル分析(EDS)によると、CoとNiの分布偏差は<3%±0.5%であり、焼結プロセスの高い均一性を反映しています。

結合段階は環境適応性にも影響を及ぼします。

高温多湿の環境(40°C、湿度90%)では、Co含有量が多い(> 15%)とミクロ腐食が発生し、靭性が5%±1%低下する可能性があります。Niベースの超硬合金はより安定しており、靭性は2%未満低下します。高温(800°C)では、Co相の可塑性が向上し、K₁ cが5%増加しますが、硬度は10%低下します。Ni相は高温安定性が高く、硬度は5%未満低下します。Co / Ni混合比(1:1〜2:1)を最適化すると、パフォーマンスのバランスを実現できます。たとえば、10%のCoと5%のNiを含む超硬合金は、硬度がHV 1700±30、K₁ cが14 MPa·m ¹ / ² ± 0.5で、海洋掘削での寿命が25%±3%延長されます。

結合相比は粒径の相乗効果を考慮する必要があります。

微細粒子(0.51μm)と高Co(15%~20%)の組み合わせは最も優れた靭性を示し、粗粒子(510μm)と低Ni(5%~8%)の組み合わせは優れた耐食性を示します。実用上、12%のCoを含む超硬合金製プレス金型(粒子径1.5μm)の高頻度衝撃(>10⁴回/時)における変形量は0.01mm未満であり、耐用年数は30%±5%向上します。

2.3 インターフェースと欠陥分析

WCと結合相との界面、および微細な欠陥(気孔、亀裂、非晶質相など)は、超硬合金の性能に大きな影響を与えます。界面は相間の結合強度を決定づけるため、欠陥は性能低下の起点となる可能性があります。

WCCo界面の電子構造

WCCoインターフェースは、超硬合金の安定した性能の微視的基盤です。

密度汎関数理論(DFT )シミュレーションによると、 WC( 0001)/ Co( 111)界面はWCo結合(結合長2.5~2.8ű0.1Å )とCCo結合(結合エネルギー4eV±0.2eV)を介して強い結合を形成し、界面エネルギーは0.5J/m²±0.05J/m²です。Coの3d軌道はWCのpd軌道と混成し、電荷移動は約0.2e/atom±0.02e/atom、結合仕事は2.5J/m²±0.1J/m²で、 WCNi界面(2.0J/m² )よりも高くなっています。 Cr(0.5%1%)を添加してWCrCo遷移層を形成すると、界面エネルギーは0.4 J/m ²に減少し、結合仕事は2.7 J/m ²に増加し、亀裂抵抗は10 MPa·m¹ / ² ± 0.5を超えます。

透過型電子顕微鏡(TEM )により、界面の厚さは約2nm±0.2nm、格子不整合は<2%±0.2%であり、接合の安定性が確保されていることを確認しました。最適化された界面を持つ超硬合金工具の亀裂成長速度は、高速切削(150m / min)で30%±5%減少し、耐用年数は15時間±1時間に達しました。Cr偏析(0.5%±1%)によりCr₂O₃保護層が形成され、酸性環境(pH 2、H₂SO₄ )でのCrを含む超硬合金の腐食深さは<5μmであり、耐用年数は3年を超えました。

インターフェースの電子構造の調整は他の特性にも影響を及ぼします。

Mo(0.5%)を添加すると、接合仕事が2.8 J/m²±0.1 J/m²に増加し、界面応力が10%低減します。Niベースの界面は電荷移動が少なく(0.15 e/atom)、耐腐食性も優れています(腐食速度<0.02 mm/年)。例えば、Moを含む超硬合金金型の高温スタンピング(600℃)では、界面応力は<150 MPa±10 MPaとなり、亀裂発生率が20%低減します。DFTシミュレーションでは、Ta(0.5%)を添加すると接合仕事がさらに向上(2.9 J/m² )することが予測されており、実験的に検証されています。

インターフェースの強度を向上させることは、アプリケーションにとって非常に重要です。

Cr含有超硬合金工具でチタン合金(Ti6Al4V)を切削した場合、界面剥離率は1%未満で、耐用年数は25%延長されます。高温多湿環境(40℃、湿度90%)では、界面に微小腐食(重量減少率0.1 mg/cm²未満)が発生する可能性がありますが、Ni基界面はより安定しています(重量減少率0.05 mg/cm²未満) 。

READ MORE:

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究(I)

タングステンセメントカーバイド 物理的・化学的性質、プロセス、応用に関する総合的な探究(II)

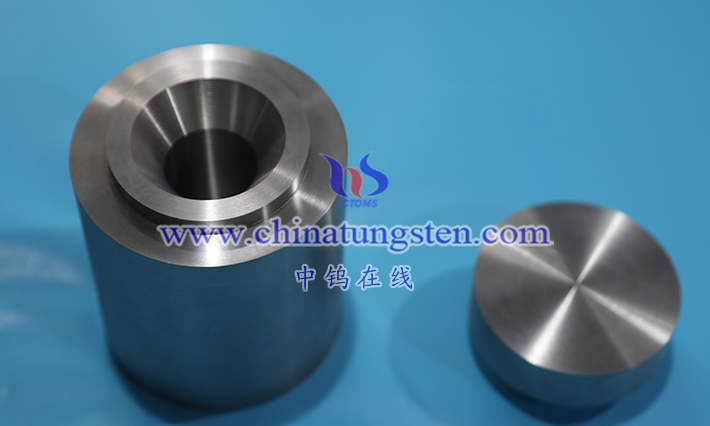

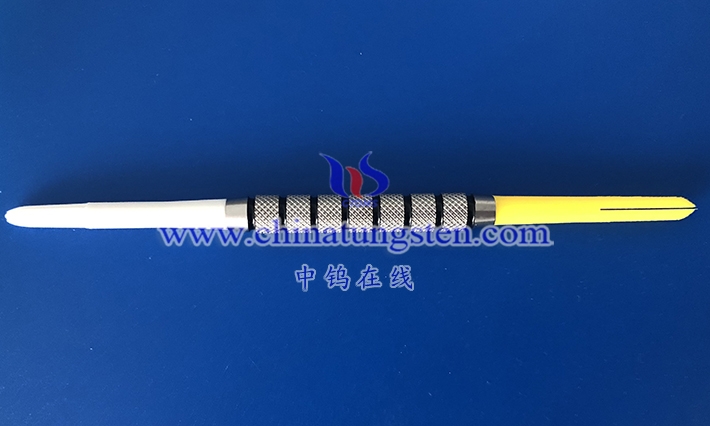

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

For more information about tungsten carbide products, please visit the website: tungsten-carbide.com.cn

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595