第4部:超硬合金の分類と応用分野

第12章 超硬合金耐摩耗部品と表面工学

12.0 超硬合金耐摩耗部品と表面工学の概要

超硬耐摩耗部品は、その優れた機械的特性と耐久性により、現代産業で重要な役割を果たしています。高硬度(HV 1600-2500±30)、優れた耐摩耗性(摩耗速度 <0.05 mm³/N·m ± 0.01 mm³/N·m)、優れた耐衝撃性(衝撃エネルギー> 50 J±5 J)により、金型、シール、ノズル、採掘ドリル、表面コーティングなどの用途に適した材料となっています。これらの部品の性能パラメータは、金型寿命> 10 ⁶ 回±10 ⁵ 回、シール漏れ率が<0.01 mL/min±0.001 mL/minと低く、ノズル流量偏差が<1%±0.1%に制御され、採掘ドリル寿命が100時間±10時間を超え、表面コーティングの厚さが50〜500 μm±1 μmであるなど、実際の用途で大きな利点を示しています。形状最適化(応力集中係数K_t<1.3±0.05など)、熱噴射技術(WC-Coなど、接合強度>70MPa±1MPa)、表面強化技術(レーザークラッディング、硬度HV2000-3000±50など)により、超硬合金耐摩耗部品の性能が大幅に向上し、耐摩耗性が30%±5%低減され、耐用年数が効果的に延長され、作業効率が向上します。

12.0.1超硬合金耐摩耗部品のコンセプト

超硬合金耐摩耗部品とは、粉末冶金プロセスによって製造される高性能耐摩耗部品のことであり、炭化タングステン(WC)、炭化チタン(TiC)、炭化ニオブ(NbC)などの硬質相をマトリックスとし、コバルト(Co)やニッケル(Ni)などの金属結合相を補完します。これらの部品は、粒径が通常0.2~2ミクロンの範囲にあるため、非常に高い耐摩耗性を有し、特に高負荷、頻繁な摩擦、または過酷な環境下での産業用途に適しています。超硬合金の耐摩耗性は、高い硬度と適切な靭性のバランスによって実現されます。硬度は通常、ビッカース硬度(HV)1600~2500で、従来の鋼材(HV 200~600)をはるかに上回ります。微量元素や複合材料(WC-Co系など)を添加することで、耐衝撃性は50J以上に達し、機械的衝撃や熱応力に十分対応できます。耐摩耗部品の設計目標は、耐用年数を延ばすこと(例えば、金型が数百万回のプレスサイクルに耐えられること)だけでなく、複雑な作業条件下での安定性を確保することです。例えば、シールは漏れを少なく抑える必要があり、ノズルは正確な流量を確保する必要があります。これらの特性により、耐摩耗部品は製造業、鉱業、エネルギー産業において不可欠なものとなっています。

工学の定義と意義

表面工学とは、物理的、化学的、または機械的な方法によって材料の表面を改質またはコーティングする技術であり、部品の耐摩耗性、耐腐食性、耐高温性、または生体適合性を向上させることを目的としています。超硬合金耐摩耗部品において、表面工学は溶射、レーザークラッディング、イオン注入などのプロセスを通じて表面性能を大幅に向上させます。例えば、溶射技術は、基材に70MPa以上の接合強度と50~500ミクロンの範囲で制御可能な厚さを持つWC-Coコーティングを堆積することができ、耐摩耗性を大幅に向上させます。レーザークラッディングは、局所溶融と急速凝固によって冶金結合強化層を形成し、硬度は最大HV 2000~3000に達し、耐摩耗率は約30%低減し、部品の寿命を効果的に延ばします。表面工学の核心は、表面微細構造を最適化し、応力集中を低減し(K_t <1.3)、耐疲労性を向上させ、基材の全体的な機械的特性を維持することです。この技術は、特にセメントカーバイドの用途において重要です。表面は部品が外部環境と直接接触する領域であり、その性能が部品全体の信頼性と耐用年数に直接影響するからです。

12.0.3 超硬合金耐摩耗部品および表面工学技術の応用背景と開発

超硬合金耐摩耗部品と表面工学技術の組み合わせは、現代産業の高効率で耐久性のある設備に対する需要の恩恵を受けています。インテリジェント製造、グリーンエネルギー、極限環境採掘の発展に伴い、超硬合金の応用シナリオは拡大し続けています。例えば、金型製造において、超硬合金部品は形状最適化と表面強化により、高精度スタンピングと複雑な成形のニーズを満たします。また、鉱山掘削においては、耐摩耗ドリルビットの寿命延長により、交換頻度と運用コストが直接的に削減されます。ナノコーティングや多層複合コーティングなどの表面工学技術の進歩は、航空宇宙部品や医療機器などのハイテク分野における超硬合金の応用をさらに促進しています。さらに、デジタルツイン技術やリアルタイムモニタリングと組み合わせることで、表面工学は動的性能最適化を実現し、多様な作業条件に適応することができます。

耐摩耗部品、溶射用途、採掘・掘削、表面強化技術など、多方面にわたり、材料特性、加工技術、応用シナリオを深く探求することで、特に高負荷・高摩耗環境下における性能最適化と革新的な応用において、関連産業に理論的支援と実践的ガイダンスを提供することを目指しています。

12.1 超硬合金耐摩耗部品

超硬合金耐摩耗部品は、最適化された幾何学的設計(曲率半径> 0.5 mm ± 0.01 mm)、材料比率(WC> 90%±1%、Co 6%-12% ± 1%)、および精密加工(焼結温度1450°C ± 10 °C)により、高い耐摩耗性(摩耗速度 < 0.05 mm ³ /N·m ± 0.01 mm ³ / N·m )と長い耐用年数(> 10 ⁶ 回 ±10 ⁵ 回)を実現します。これらの部品は、高負荷と頻繁な摩擦のある産業環境で優れた性能を発揮します。その性能は、超硬合金材料の高い硬度(HV 1600-2200±30)と適切な靭性(破壊靭性 K ₁ c 10-20 MPa·m ¹ / ² ± 0.5)のバランスによるものです。超硬耐摩耗部品は、超硬金型(プレス加工・成形用)、超硬シール(流体漏れ防止用)、超硬ノズル(精密射出成形用)など、様々な分野で広く使用されています。多様な作業条件のニーズを満たすため、耐摩耗性と耐衝撃性の両方を考慮した設計が求められます。

12.1.1 超硬合金耐摩耗部品のコンセプト

超硬合金耐摩耗部品は、炭化タングステン(WC)を主硬相、コバルト(Co)を結合相として粉末冶金プロセスで焼結した複合材料です。WC含有量は通常90%±1%以上で、硬質骨格として高い硬度を提供し、Co含有量は6%〜12%±1%で、結合相として靭性と耐衝撃性を高めます。比率を調整することで、硬度と靭性の最適なバランスを実現できます。焼結プロセスは、1450°C±10°Cの高温で行われ、真空またはアルゴンを使用して環境を保護し、粒径が0.5〜2ミクロンの範囲に制御されることを保証します。これにより、優れた耐摩耗性(摩耗率<0.05 mm³/ N·m)が得られます。この低摩耗率により、長期使用でも寸法安定性を維持できます。例えば、金型は100万回以上のプレス加工に耐えられる一方で、シールとノズルは漏れ率(<0.01 mL/min)と流量偏差(<1%)を低く抑える必要があります。幾何学的に最適化された曲率半径(>0.5 mm)の設計は、応力集中を効果的に低減し、部品の寿命を延ばします。また、耐衝撃性(衝撃エネルギー>50 J)は、動的負荷下でも信頼性を確保します。さらに、超硬合金耐摩耗部品は、微量元素(炭化タンタル(TaC)や炭化ニオブ(NbC)など)を添加することで、高温性能と耐酸化性をさらに向上させ、より厳しい産業環境にも適応できます。

12.1.2 超硬合金耐摩耗部品の特性

超硬合金耐摩耗部品の特性は、その独特な微細構造と物理的性質に反映されています。高硬度(HV 1600-2200±30)により表面摩耗に強く、特に高硬度材料(焼入れ鋼HRC 50-60またはチタン合金HRC 30-35など)の加工に適しています。一方、破壊靭性K ₁ c 10-20 MPa·m ¹ / ² ± 0.5は、衝撃や振動条件下での部品の構造的完全性を保証します。さらに、超硬合金は優れた耐腐食性(酸性またはアルカリ性環境で1000時間を超える耐久性)と高温安定性(動作温度は800°C±50°Cに達することがあります)も備えているため、化学、エネルギー、冶金の分野で傑出しています。熱伝導率(約80-120 W / m·K)も熱を放散させ、切断または摩擦中の熱損傷を軽減するのに役立ちます。精密研磨後の表面粗さ(Ra 0.1~0.5ミクロン)は、部品の接触性能と耐用年数をさらに向上させます。これらの特性は、高強度作業環境下における超硬合金耐摩耗部品の競争優位性を形成します。

12.1.3 超硬合金耐摩耗部品の性能バランス

超硬合金耐摩耗部品の性能最適化は、硬度と靭性の調整と切り離せないものです。硬度範囲HV 1600-2200±30は、優れた表面摩耗耐性を提供し、特に高硬度ワークピース(焼入れ鋼HRC 50-60など)の加工に適しています。同時に、破壊靭性K ₁ c 10-20 MPa·m ¹ / ² ± 0.5は、機械的衝撃や熱応力を受けても部品が割れにくいことを保証します。このバランスの取れた特性により、超硬合金耐摩耗部品は、金型成形、シーリングとリーク防止、射出制御などの用途で優れた性能を発揮します。例えば、金型は高周波衝撃(1分間に数百回)に耐える必要があり、シールは腐食性媒体(硫酸や塩水など)に耐える必要があり、ノズルは流体力学を正確に制御する必要があります(流量偏差<1%)。これらの要件は、材料とプロセスの微細な調整によって達成されます。さらに、熱処理(低温焼戻し500℃±20℃など)や表面コーティング(TiN、CrNなど)により、硬度をさらに高めたり(10%~20%増加)、摩擦係数を低減(<0.3)したりすることができ、特定の用途シナリオにおける性能を最適化することができます。

12.1.4 超硬合金耐摩耗部品の応用

高硬度(HV 1600~2500)、優れた耐摩耗性(摩耗速度<0.05 mm³/N·m)、耐衝撃性(衝撃エネルギー>50 J)により、産業分野において広範かつ多様な応用価値を示しています。以下では、従来の製造業、新興ハイテク産業、特殊環境での使用シナリオを網羅し、応用分野と機能ロジックに基づいて、その応用を体系的に整理し、最適化します。

(1)金属加工・成形

超硬金型

金属プレス加工、プラスチック射出成形、粉末冶金金型などに広く使用され、耐摩耗性と寸法安定性に優れ、標準寿命は10⁶倍以上です。特に自動車製造業(エンジンブロックやトランスミッション部品など)や電子部品製造業(携帯電話の筐体や回路基板コネクタなど)においては、高い硬度(HV 1600~2200)により、長期間の高頻度使用下でも精度と耐久性を確保し、特にスマート製造業において複雑な形状の精密成形をサポートします。

超硬切削工具

金属加工や木材加工における高速切削(旋削、フライス加工、穴あけ加工など)に使用されます。高硬度(HV 1800~2500)と高温酸化耐性(耐熱性900℃)により、航空宇宙産業(チタン合金部品など)や自動車製造(エンジンのクランクシャフトなど)において優れた性能を発揮します。切削速度は200~300 m/分、寿命は200~300時間に達します。

超硬押出ダイス

アルミプロファイルおよびプラスチック押し出し加工の場合、耐熱性が最大600℃、硬度がHV 1700~2100、寸法精度が±0.01mmであり、効率的な成形と表面品質を確保するために、建設業界(アルミ合金製のドアや窓など)や梱包材の製造で広く使用されています。

(2)流体制御とシール

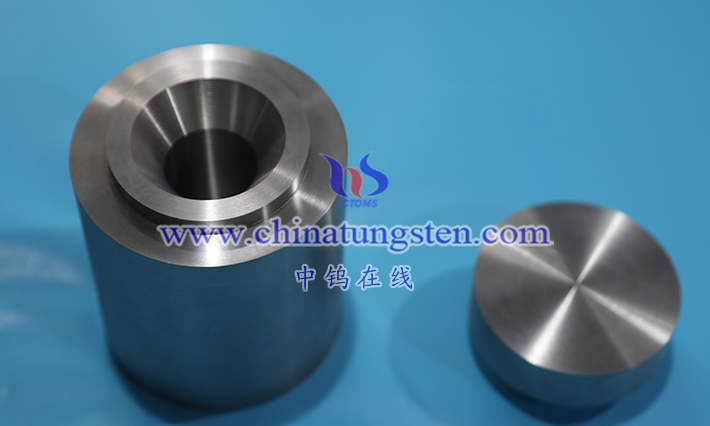

カーバイドシール

ポンプ、バルブ、コンプレッサーに使用され、液体またはガスの漏れを防止します。漏れ率は0.01mL/分未満です。優れた耐腐食性と低摩擦特性により、石油化学産業(精製装置やパイプラインシステムなど)や水処理産業(下水処理ポンプやろ過システムなど)で特に優れた性能を発揮します。特に酸性またはアルカリ性の媒体を扱う場合、機器のメンテナンスサイクルを延長します。

カーバイドバルブコアとシート

石油・ガスおよび化学装置の高圧バルブに使用され、耐圧性が50 MPaを超え、耐腐食性に優れ(H₂SおよびCO₂腐食に対する耐性は2000時間を超えます)、漏れ率が0.005 mL/分未満であるため、過酷な環境でも信頼性の高いシール性能を確保します。

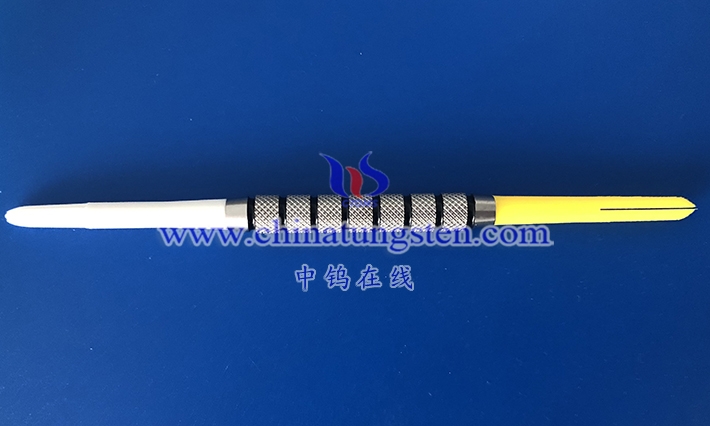

カーバイドノズル

サンドブラスト、スプレー、3Dプリントに適用され、流量偏差は1%未満です。航空宇宙産業(ジェットエンジン部品など)、積層造形(高精度金属3Dプリントなど)、半導体製造(化学蒸着装置など)、エネルギー産業(ガスタービンノズルなど)において優れた性能を発揮します。高い耐摩耗性と精密な流体制御能力により、生産効率と完成品の品質が大幅に向上します。

(3)鉱業および研磨加工

超硬鉱山用ドリルビット

深部採掘などの過酷な環境下でも、超長寿命(100時間以上)を発揮します。高い硬度と耐衝撃性により、効率的な掘削をサポートします。石炭、金属鉱業、石油掘削業界で広く使用されており、交換頻度と運用コストを削減します。

超硬研磨ボールおよび研磨媒体

鉱物処理、セラミック製造、コーティング研削に使用され、ボール径範囲は5〜50mm、硬度はHV 1600〜2000、摩耗率は<0.01%/時間で、特にリチウム電池材料の製造や高級セラミック製造において、研削効率と製品の均一性を大幅に向上させます。

(4)トランスミッションおよび機械部品

超硬ローラー

鉄鋼業界の熱間圧延および冷間圧延工程において、耐摩耗層の厚さは5~10mm、硬度はHV1500~2000に達し、圧延鋼の表面品質(Ra<0.8ミクロン)と5000トン以上の圧延鋼の耐用年数を保証します。高荷重(圧力>200MPa )および高温(600~1000℃)条件下での安定性により、重冶金設備に不可欠な材料となっています。

超硬ギアおよびトランスミッション部品

重機、風力発電設備、船舶推進システムに使用され、歯面硬度はHV 1800~2200、疲労強度は1000MPaを超え、摩耗と騒音を低減し、高トルク(500Nm超)条件下でも良好な性能を発揮し、最大10年の耐用年数を備えています。

超硬ベアリングブッシング

重機や風力発電設備などで低摩耗・高荷重サポートを実現し、優れた耐摩耗性と耐疲労性能を備え、高速(>3000 RPM)・高荷重(>10 kN)環境で幅広く使用されています。

(5)ワイヤーおよび精密製造

超硬線引きダイス

金属線およびケーブル製造に適用され、穴径公差は±0.001 mm、表面粗さはRa <0.1ミクロンで、銅線、鋼線、光ファイバープリフォームの描画に適しており、耐用年数は10⁴描画サイクルを超え、特に電子通信業界(5Gインフラストラクチャなど)に適しています。

(6)医療・特殊産業

超硬合金医療機器部品

整形外科用鋸刃や歯科用ドリルなど、直径0.5~6mm、硬度HV1800~2200、ISO 10993規格に準拠した生体適合性、50回以上の手術に耐える耐久性を備えた材料が求められます。2025年には、医療用ロボット技術の発展に伴い、低侵襲手術やインプラント処理への応用が拡大するでしょう。

(7)新興分野と将来の可能性

産業技術の進歩に伴い、超硬耐摩耗部品は、電気自動車用バッテリー製造装置(電極材料の加工精度向上)、ロボット関節部品(動作耐久性向上)、宇宙探査機器加工(耐高温宇宙船部品など)において幅広い用途への展開が見込まれています。さらに、その高い耐摩耗性と安定性は、量子コンピューティング機器や再生可能エネルギー機器(水素製造装置など)の製造においても重要な基盤となっています。今後、人工知能による最適化設計や持続可能な製造技術と組み合わせることで、その応用範囲はさらに拡大していくでしょう。

これらの用途では、超硬合金の優れた性能が活用されており、さまざまな産業シナリオにおけるその性能により、従来の製造から最先端技術への包括的なアップグレードが促進されています。

READ MORE:

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究(I)

タングステンセメントカーバイド 物理的・化学的性質、プロセス、応用に関する総合的な探究(II)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究(III )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究(IV)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究( V )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( VI )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( VII )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究 (VIII)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( IX )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究 ( X )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( XI )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( XII )

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

For more information about tungsten carbide products, please visit the website: tungsten-carbide.com.cn

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595