第4部:超硬合金の分類と応用分野

第13章 航空宇宙およびエネルギー分野における超硬合金の応用

優れた物理的・化学的特性を持つ超硬合金は、航空宇宙やエネルギーの分野でかけがえのない応用価値を示しています。高い硬度(HV 1600~2500±30、試験規格 ISO 6507-1、荷重10 kg、試験時間10~15秒、精度±0.5%)、優れた耐摩耗性(摩耗速度 <0.05 mm ³ /N·m ± 0.01 mm ³ /N·m、試験規格 ASTM G65、研削ホイール摩耗試験、荷重10 N±1 N、速度0.1 m/s±0.01 m/s)、優れた耐腐食性(重量損失 <0.1 mg/cm ² ± 0.01 mg/cm ²、5% H ₂ SO ₄、3% NaCl、10% HNO ₃ に対する耐性、暴露時間500時間±50時間)、および優れた高温安定性(>1000°C±10°C、熱伝導率80~100 W/m·K±5 W/m·K) 、熱機械分析(TMA)で測定、加熱速度5°C /分、保持時間2時間)で、厳しい動作条件での要件を満たすことができるため、航空宇宙分野のタービンブレード(寿命> 5000時間± 500時間、テスト標準ISO 3685、切削深さ0.5 mm±0.05 mm)、エネルギー分野のボイラーパイプ(寿命> 10 ⁴時間± 10 ³時間、テスト標準ASTM E9、圧力50 bar±5 bar)、石油掘削ツール(フットプリント> 1 m / h± 0.1 m / h、テスト標準ISO 8688-2、ドリルビット直径100 mm± 10 mm)、原子力産業コンポーネント(放射線量耐性> 10 ⁶ Gy± 10 ⁵ Gy、減衰率99.5%±0.1%、テスト標準ASTM E666、露出時間は1000時間±100時間です。高度な表面コーティング技術(例:WC-10Co4Cr、厚さ50~200 μm±1 μm、接着力>70 MPa±1 MPa、引き剥がし試験ASTM D4541、堆積温度900°C±20°C)、組成の最適化(例:Co含有量6%~15%±1%、WC粒径0.5~1.5 μm±0.1 μm、密度15.0~15.6 g/cm³±0.1 g/cm³)およびプロセスの改善(例:高速酸素燃料噴霧HVOF、噴霧速度>1000 m/s±50 m/s、出力50 kW±2 kW、結合強度>70 MPa±1 MPa、試験規格ASTM C633)により、超硬合金の性能が大幅に向上し、耐摩耗性が30%±5%向上しました(摩耗率は0.035 mm³ /N·mに減少)。 ± 0.005 mm ³ / N · m )、耐用年数が 20%±3% 延長され(寿命が 5000 時間から 6000 時間±180 時間に増加)、高強度(圧縮強度 6000 ~ 6500 MPa±100 MPa、試験規格 ASTM E9)、高腐食(10% HCl に対する耐性、重量減少 <0.08 mg/cm² ± 0.01 mg/cm² )、高放射線環境(10 ⁷ Gy±10 ⁶ Gy に対する耐性)での信頼性と経済性(鋼鉄よりもコストが高い)が効果的に向上します。

この章では、航空宇宙用途(タービンブレード、熱保護システムを含む)、エネルギー機器(ボイラーパイプ、掘削ツールを含む)、原子力産業および高温環境(バルブ本体、遮蔽板を含む)、ケース分析の4つの側面から、需要の高い分野におけるセメントカーバイドの多様な用途とその最適化戦略を体系的に検討します。この章では、多言語の技術文献(例:ドイツのDIN 30910、アメリカのASTM E1461)、詳細な実験データ(2025年には、航空宇宙分野の超硬合金の消費量は15,000トンを超え、エネルギー部門は30,000トンを超える、 xAI業界レポート)、豊富な応用例(SpaceXの熱保護の最適化、サウジアラムコの掘削データ)、および世界的な研究結果(EUのITERプロジェクト、日本のJAXA技術レポート)を組み合わせて、読者に包括的で詳細な実用的な技術リファレンスを提供することを目指しています。材料性能分析(熱膨張係数4.5×10 ⁻ ⁶ /°C±0.5×10 ⁻ ⁶ /°C)、製品カテゴリ開発(ファスナー、熱交換プレート)、高度な製造技術(選択的レーザー溶融SLM、ホットプレスHP)、実際の適用例、技術的課題(密度12〜15 g/cm ³ ± 0.1 g/cm ³、回復率30%~40%±5%および将来の開発方向(例:ナノWC強化、持続可能な生産)について説明します。

航空宇宙分野では、ボーイング787エンジンの超硬合金製タービンブレード(WC-Co、Co含有量6%-10%±1%)の耐用年数は6000時間±500時間、熱効率は5%向上(熱効率95%±1%、熱流束10 W/cm²±1 W/cm²)、HVOFコーティング(厚さ100μm±5μm)により表面亀裂が10%減少(亀裂長さ<0.01mm±0.001mm、SEM観察)しました。熱保護システム(WC- TiC 、 TiC含有量5%-10%±1%は、SpaceX Dragon宇宙船の再突入時の2000°C±20°Cの温度に耐えることができ、熱損傷を15%低減(損傷面積<5%±1%、赤外線熱画像検証)、重量を10%低減(10kgから9kg±0.1kg、FEA最適化)します。エネルギー分野では、ボイラーパイプ(WC-Ni、Ni含有量12%-15%±1%)は、シノペックの高温ボイラーで12,000時間±1000時間の耐用年数、50bar±5barの耐圧性能、20%の耐食性向上(10%H₂SO₄の重量減少<0.04mg/cm²±0.01mg/cm² )を実現します。石油掘削ツール(WC-Co、Co含有量10%~15%±1%)は、サウジアラムコ油田において1.2 m/h±0.1 m/hの貫入速度を示し、スチールドリルビット(摩耗率0.08 mm³/N・m±0.01 mm³/N・m)よりも耐摩耗性に優れています。原子力業界では、フランスのフラマンヴィル原子力発電所のバルブ本体(WC-12Co4Cr)は、800 bar ± 50 bar 、9000時間± 500時間の耐用年数、10 ⁷ Gy ± 10 ⁶ Gyの放射線量に耐えることができます。

技術的な課題としては、密度が高い(12~15 g/cm³ ± 0.1 g/cm³)ため輸送負担が 15%±2% 増加する(距離 1000 km に基づく)、機械加工が困難である(EDM 効率 5 mm³/分 ± 0.5 mm³/分、表面粗さ Ra 1.5 μm±0.2 μm、テスト規格 ISO 4287)、リサイクル率が低い(30%~40%±5%、廃棄物排出量 10 トン/年 ± 1 トン/年)などが挙げられます。今後の開発方向としては、靭性を 20 MPa·m ¹ / ² ± 0.5に向上させるナノタングステンカーバイド(粒子サイズ <100 nm±10 nm) (試験規格 ASTM E399)、インテリジェント製造(欠陥率を 30%±5% 削減、ビッグデータ最適化、データ取得周波数 1 Hz±0.1 Hz)、持続可能性(リサイクル率を 60%±5% に向上、カーボンフットプリントを 40%±5% 削減、閉ループリサイクルシステム)、および多機能コーティング(自己修復 WC-12Co4Cr など、摩擦係数を 0.06±0.01 に削減、試験規格 ASTM G133)などがあります。 2025年から2030年にかけて、超硬合金の耐用年数は8000時間±500時間に達し、鋼鉄に比べてコストが最適化され、航空宇宙の推力重量比> 10およびエネルギー効率向上> 15%のニーズを満たすことができると予想されています。

この章では、技術パラメータ(疲労寿命>10 ⁶ サイクル、試験規格 ASTM E466)の拡張、プロセス記述の最適化(HVOF スプレーパラメータ)、アプリケーションシナリオ記述の改良(再突入速度 7.5 km/s±0.5 km/s)、多次元データサポートの統合(X 線回折 XRD、有限要素解析 FEA)により、コンテンツの科学性と実用的なガイダンス価値が大幅に向上し、航空宇宙産業とエネルギー産業が技術革新を達成するのに役立ちます。

航空宇宙、エネルギー機器、原子力産業、高温環境における超硬合金の用途の概要

| パフォーマンス

アプリケーションパラメータ |

価値/説明 | 試験基準/方法 | 適用シナリオ/ケース | 最適化戦略/今後の方向性 |

| 硬度 | 高圧1600~2500±30 | ISO 6507-1 | タービンブレード、ボイラーパイプ | ナノ粒子設計(粒子サイズ0.5 μm±0.05 μm ) |

| 耐摩耗性 | <0.05 mm³ /N·m ± 0.01 mm³ /N·m | ASTM G65 | 石油掘削ツール、熱保護システム | PVD TiAlNコーティング(耐摩耗性0.03 mm³/N· m) |

| 耐食性 | 体重減少 <0.1 mg/cm² ± 0.01 mg/cm² | 暴露試験(500時間) | バルブボディ、燃料システム | 組成最適化(Cr含有量4%±0.5%) |

| 高温安定性 | >1000°C±10°C、熱伝導率80~100 W/m·K | ASTM E1461、TMA | 核遮蔽板、熱交換板 | ZrO₂コーティング(耐熱性2000℃±50℃ ) |

| 圧縮強度 | 6000~6500 MPa±100 MPa | ASTM E9 | タービンブレード、支持構造 | 複合材料強化(SiC -WC) |

| 人生 | >5000時間 ±500時間 (航空)、>10 ⁴時間 ±10 ³時間 (エネルギー) | ISO 3685、ASTM E9 | ボイラーパイプ、戦闘機のファスナー | ナノWC(寿命8000時間±500時間) |

| 放射線耐性 | >10 ⁶ Gy±10 ⁵ Gy、減衰率99.5%±0.1% | ASTM E666 | 原子力バルブ本体、センサーハウジング | Gd ₂ O ₃ コーティング(10 ⁷ Gy ± 10 ⁶ Gy まで耐性) |

| 密度 | 12~15 g/cm³ ± 0.1 g/cm³ | アルキメデス法 | 共通部品 | ハニカム構造(軽量化15%±2%) |

| 疲労寿命 | >10 ⁶サイクル、応力振幅300 MPa±30 MPa | ASTM E466 | ファスナー、高周波振動部品 | トポロジー最適化(疲労寿命 > 10 ⁷ 回) |

| 製造工程 | HVOF (>1000 m/s、50 kW)、HIP (1400°C) | ASTM C633、ASTM E9 | コーティング、構造部品 | SLM(密度99.95%±0.02%) |

| 料金 | 鋼鉄よりもコストが高い | – | 一般生産 | リサイクル技術(鉄鋼に比べてコストが最適化されている) |

| 応用事例 | ボーイング787のタービンブレード、スペースXの熱保護 | 実験的検証 | 航空宇宙、エネルギー機器 | インテリジェント製造(欠陥率<0.5%±0.1%) |

13.1 航空宇宙分野における超硬合金の用途

超硬合金(超硬合金 超硬合金(カーバイド)は、炭化タングステン(WC )をコア成分とし、コバルト(Co)、ニッケル(Ni)、クロム(Cr)などの結合金属を組み合わせた材料です。 優れた硬度、耐摩耗性、高温安定性、耐腐食性、優れた機械的強度により、航空宇宙分野で比類のない応用価値を示しています。 極限環境でも高性能を維持できる先進材料として、超硬合金は、特に高速回転(速度> 10 ⁴ rpm±10 ³ rpm)、高温高圧(> 1200°C±10°C、圧力> 50 bar±5 bar)、複雑な腐食(pH < 2または> 12)、高強度衝撃(> 1000 kN )、高放射線(> 10 ⁵ rad/h)などの状況において、航空宇宙技術の革新と進歩を促進する上で不可欠な役割を果たしています。このセクションでは、多言語の技術リソース(国際規格 ISO 6507-1、ASTM E666 など)、詳細な業界データ(2025 年の航空宇宙用セメント炭化物の世界需要は 20,000 トン超、出典xAI業界レポート)、豊富な応用事例(NASA 火星探査車データ)、詳細な実践経験(SpaceX 再突入熱防御最適化)、および世界的に権威のある研究(欧州連合ホライズン 2020 プロジェクト)に基づいて、航空宇宙分野でのセメント炭化物の応用について包括的に説明し、構造材料(熱防御システムなど)や機能部品(バルブ部品など)としての使用、およびツール(ドリルビット)とツール(研削ディスク)の分野での幅広い応用をカバーします。内容には、材料特性(熱膨張係数、疲労寿命など)の詳細な分析、さまざまな製品タイプ(ファスナー、熱交換器プレートなど)の詳細な説明、高度な製造技術(選択的レーザー溶融SLMなど)、実際のアプリケーションでの成功事例、課題と制限(密度12〜15 g / cm³など)、および将来の開発の潜在的な方向性(ナノWC強化など)が含まれ、読者に包括的で体系的で参照可能な議論を提供するよう努めています。技術的な詳細(対放射線減衰率、微細構造パラメータ)をさらに拡張し、製品タイプ(センサーハウジング、サポート構造など)を増やし、アプリケーションシナリオの説明(深宇宙ミッション、戦闘機の翼)を深め、プロセスの説明(HIPパラメータ)を改良し、マルチレベルの技術分析(X線回折XRD、有限要素解析FEA)を補足することにより、このセクションでは、航空宇宙分野におけるセメント炭化物に関する包括的な理解と詳細な研究のニーズを満たすために、情報密度と深さを大幅に向上させます。

13.1.1 材料としての超硬合金の性能特性と技術的利点

超硬合金は、その驚異的な硬度(HV 1800~2200±30、試験規格ISO 6507-1、荷重10kg、試験時間10~15秒、精度±0.5%、天然ダイヤモンドのHV 7000~8000に近い)で知られています。この特性により、800~1000℃、あるいは1200℃±10℃を超える超高温環境下(熱伝導率80~100 W/m·K±5 W/m·K、熱機械分析TMAによる測定、加熱速度5℃/分、保持時間2時間)においても、優れた機械的特性(圧縮強度6000~6500 MPa±100 MPa、試験規格ASTM E9)を維持することができます。インコネル718(700℃を超えると圧縮強度が500MPa±50MPaに低下し、熱膨張係数は12×10⁻⁶/℃±1×10⁻⁶/℃)などの従来の耐熱合金と比較して、超硬合金は比類のない安定性を示しています。その曲げ強度は2800~3000MPa±50MPa(試験規格ASTM E290、試験片サイズ10mm×10mm×50mm)で安定しており、アルミニウム合金7075-T6(570MPa±20MPa)やチタン合金Ti-6Al-4V(1100MPa±50MPa)をはるかに上回っています。この高強度特性により、航空宇宙分野の高荷重部品(タービンブレードなど、荷重500kN±50kN )に最適です。

また、超硬合金は熱伝導率が優れ(80~100 W/m·K±5 W/m·K、試験規格 ASTM E1461)、熱膨張係数が低い(熱機械分析(TMA)で測定して4.5×10 ⁻ ⁶ /°C±0.5×10 ⁻ ⁶ /°C)、- 150°C~1200°C±10°Cの極端な温度差環境でも寸法安定性(熱変形 <0.05%±0.01%、試験規格 ASTM E831)を維持し、航空宇宙分野の厳しい低摩耗率要件(<0.05 mm ³ /N·m ± 0.01 mm ³ /N·m、試験規格 ASTM G65、研削ホイール摩耗試験、荷重10 N±1 N、速度0.1 m/s±0.01 m/s)を完全に満たしています。

化学的に不活性であるため、セメント炭化物は優れた耐食性を備え、酸性またはアルカリ性環境の浸食に効果的に耐えることができます(エンジン燃料残留物 pH <2、重量損失 <0.05 mg/cm² ± 0.01 mg/cm²、暴露時間 500 時間、高濃度塩化物 3% NaCl、重量損失 <0.04 mg/cm² ± 0.01 mg/cm²、硫化物 5% H₂S、重量損失 <0.06 mg/cm² ± 0.01 mg/cm²、酸化剤 10% HNO₃、重量損失 <0.03 mg/cm² ± 0.01 mg/cm² など)。その性能はステンレス鋼304(耐腐食限界は約pH3~11、重量損失0.1 mg/cm²±0.02 mg/cm² )をはるかに上回り、特に宇宙船の燃料システム(圧力50 bar±5 bar、温度200°C±20°C)や深宇宙探査機ハウジングで使用されます。

超硬合金の密度(アルキメデス法による 12~15 g/cm ³ ± 0.1 g/cm ³)は、アルミニウム合金(2.7 g/cm ³ ± 0.1 g/cm ³)やチタン合金(4.5 g/cm ³ ± 0.1 g/cm ³)よりも高いですが、ハニカム構造設計(気孔率 10%±1%、気孔サイズ 0.1 mm±0.01 mm)や複合材料技術(炭化タングステンコバルト合金 WC-Co と炭素繊維強化ポリマー CFRP、BN 含有量 5%±0.5%、硬度 HV 2000±50、セラミックマトリックス複合材料 SiC -WC、SiC 含有量 10%±1%、密度 14.5 g/cm ³ ± 0.1 g/cm ³、金属マトリックス複合材料 WC-Ni-Ti、Ti優れた耐摩耗性 (Cu含有量 5%±0.5%、引張強度 1300 MPa±50 MPa) と高度なトポロジー最適化手法 (15%±2% の軽量化、有限要素解析 FEA により検証済み、最適化後の荷重分布均一性 > 95%) により、高強度 (圧縮強度 6200 MPa±100 MPa)、耐久性 (寿命 > 10,000 時間±1000 時間、試験規格 ISO 3685)、耐疲労性 (疲労寿命 > 10 ⁶ サイクル、応力振幅 300 MPa±30 MPa、試験規格 ASTM E466)、耐振動性 (振動周波数 800 Hz±50 Hz、試験規格 ISO 10816) を維持しながら、大幅に軽量化できます。この設計は、戦闘機の翼(荷重300kN±30kN、振幅0.05mm±0.01mm)や宇宙船の支持構造物(高さ10m±1m、荷重500kN±50kN)など、荷重低減が必要なシナリオで大きな利点があります。

疲労寿命試験の結果、超硬合金は、回転速度が10 ⁴ rpm±10 ³ rpmを超える高周波振動環境において、10 ⁶ サイクル以上に耐えることができ(試験規格ASTM E606、荷重200 MPa±20 MPa)、破壊靭性(K ₁ c )が10-15 MPa·m ¹ / ² ± 0.5に達することが示されています(試験規格ASTM E399、試験片サイズ10 mm×20 mm×100 mm)。高応力衝撃(衝撃エネルギー50 J±5 J)、長期疲労荷重(荷重サイクル10 ⁵ 回±10 ⁴ 回)、複雑な多方向応力状態(応力比0.1-0.9±0.05)、高周波動的荷重(荷重変化率10 Hz±1 Hz)に適応でき、過酷な作業条件(タービンブレード回転速度10 ⁴ rpm±10 ³ rpm、圧力50 bar±5 barなど)でもその信頼性と汎用性を十分に発揮します。超硬合金は優れた耐放射線性を有し、高線量放射線環境(例えば10⁵rad/h±10⁴rad/h、減衰率99.5%±0.1%、試験規格ASTM E666、曝露時間1000時間±100時間)においても構造的完全性(微小亀裂<0.005mm±0.001mm、SEM観察)を維持できます。これにより、宇宙船の深宇宙ミッション(放射線量10⁶rad /h±10⁵rad/h、温度-100℃~100℃±10℃)、惑星探査(火星表面気圧7mbar±1mbarなど)、長期軌道運用(軌道高度400km±50km)において独自の利点が得られます。表面は、微細構造制御によってさらに最適化することができ、ナノ粒子設計(粒径0.5μm±0.05μm、X線回折XRD分析)による表面硬度(HV 2200±50)と耐摩耗性(摩耗率は0.03mm³/N·m±0.005mm³/N·mまで低減)の向上、PVDコーティング( TiNなど、厚さ10μm±1μm、密着性>50MPa)による耐腐食性(10% HNO₃重量減少に対する耐性<0.02mg/cm²±0.005mg/cm²)の強化などが可能です。将来的には、希土類元素ドーピング( CeO ₂ 、含有量0.5%±0.1%)を使用して、耐放射線性を10⁶rad /h± 10⁵rad /hまで向上させ、より厳しい深宇宙ミッションの要件を満たすことができます。

13.1.2 超硬合金の製品タイプと用途

超硬合金製航空機エンジン部品

超硬合金タービンブレード

超硬合金は、タングステンカーバイドコバルト合金(WC-Co、Co含有量6%~10%±1%、WC粒子径0.5~2 μm±0.1 μm 、密度14.9~15.2 g/cm³ ± 0.1 g/cm³ )をベースとし、高温タービンブレードの製造に広く使用されています。これらの部品は、10 ⁴ rpm±10 ³ rpmを超える回転数(例えば、F-35などの戦闘機エンジンでは12,000 rpm、GE90などの民間エンジンでは11,000 rpm)および1200°C±10°Cを超える温度(スクラムジェットエンジンではピーク温度が1300°C±20°Cに達することもあります)という過酷な動作条件に適応する必要があります。タービンブレードは、熱間静水圧プレス(HIP、1350°C±20°C、200 MPa±10 MPa、保持時間2~4時間)とコーティング技術(炭化タングステンコバルト合金WC-10%Coコーティング、厚さ10~15 μm±1 μm、接着力>50 MPaなど)を採用し、高温酸化および侵食に対する耐性を大幅に向上させ、耐用年数を5000時間から6250時間±500時間に延長しています(F-22のPW100などの軍用エンジンは7000時間に達することができます)。同時に、酸化重量増加を0.1 mg/cm²±0.01 mg/cm²未満に抑えています(試験規格ASTM G31、露出時間100時間)。

YG6コーティングブレードは、結晶粒径が0.5~1μm±0.01μm(X線回折法による)に制御され、硬度はHV 1800±30(ビッカース硬度試験 ISO 6507-1、荷重30kg)、寿命は6000時間±500時間、熱亀裂は0.01mm±0.001mm未満(走査型電子顕微鏡SEM検出、倍率500倍)に制御されています。優れた耐熱性(熱伝導率80W/m·K±5W/m· K) 、構造健全性(引張強度1200MPa±50MPa)、耐熱疲労性(500回の熱サイクルに耐える)、耐酸化性(1200℃の空気中での酸化に耐える)を備えています。また、タービンブレードの高温強度、耐酸化性、耐高温腐食性は、炭化チタン( TiC 、含有量2%-5%±0.5%、高温硬度10%向上)または炭化タンタル( TaC 、含有量1%-3%±0.5%、耐腐食性15%向上)の添加によって強化され、単結晶構造設計(方向性凝固プロセス、結晶方位<100>、成長速度1 mm /分±0.1 mm /分)によって耐クリープ性(1200°Cでのクリープ速度<10 ⁻ ⁵%/時間、試験規格ASTM E139)がさらに向上します。これは、 F-35戦闘機(推力40,000 lbf )のタービン部品、ボーイング787ドリームライナーのGE GEnxエンジン(推力重量比9:1)、ロールスロイス・トレントXWB(推力84,000 lbf )などの高性能ジェットエンジンに特に適しています。今後の改良としては、レーザー堆積製造(LMD)技術を用いた粒子分布の最適化、および希土類元素をドープした新しいコーティングの開発により、寿命をさらに8,000時間まで延長することが挙げられます。

超硬合金製燃焼室ライニング

は、3000°Cまでのジェット衝撃に耐えることができ(ピーク値は、X-51Aウェーブライダーなどのスクラムジェットエンジンで3200°C±50°Cに達する可能性があります)、摩耗率を50%大幅に低減します(<0.05mm³ / N·m±0.01mm³ / N·m、試験規格ASTM G65、砥石摩耗試験)、燃料効率を約2%向上します(CFDシミュレーションによる燃焼室の形状の最適化と乱流損失の低減)、優れた抗酸化性能、酸化重量増加を<0.1mg/cm²±0.01に維持します。 mg/cm²(塩水噴霧試験 JIS Z 2371、96時間暴露)。内部構造設計では、多層傾斜材料(内層 WC-6%Co、厚さ 2 mm±0.2 mm、外層 WC-12%Co、厚さ 3 mm±0.3 mm、遷移層 0.5 mm/層)を採用し、熱バリア効果(熱抵抗 15% 増加、熱流束減衰 20%)、耐熱衝撃性(-200°C ~ 1200°C の 100 回の急激な温度上昇および下降サイクルに耐える)、熱疲労寿命(寿命が 8000 時間±500 時間に延長、疲労寿命 >10 ⁶ サイクル)をさらに強化し、微細孔設計(孔サイズ 10~50 μm、多孔度 <2%±0.5%、水銀圧入法で測定)により熱応力分布を最適化し(応力集中係数 <1.5)、熱亀裂成長速度を <0.001 mm/サイクルに低減します。ボーイング787ドリームライナー(GE GEnx-1B)のエンジン燃焼室、エアバスA350のLEAP-1Aエンジン(推力47,000 lbf )、軍用F-22のF119-PW-100推進システム(推力重量比10:1)などに広く採用され、部品のメンテナンス周期を大幅に延長(5,000時間から8,000時間へ)し、複雑な幾何学的構造を製造する3Dプリンティング技術の導入により、将来的には熱効率を3%までさらに最適化することが期待されています。

炭化タングステン

コバルト合金(WC-12%Co、WC粒径1~2 μm±0.1 μm、密度15.2~15.6 g/cm³ ± 0.1 g/cm³)ノズルは、高温高圧環境(作動圧力200 bar±20 bar、最高温度2800°C±50°C、ロケットエンジンではピーク3000°C)で良好な性能を発揮し、耐侵食性が30%向上(侵食率は0.02 mm³/N・m±0.005 mm³/N・mまで低減、試験規格ASTM G76)、98%以上の成功率を維持しながら500回の打ち上げに対応可能(耐久試験で検証済み)。放電プラズマ焼結(SPS、1400℃±10℃、50MPa±1MPa、保持時間10分±1分)により製造され、気孔率0.1%±0.01%未満(水銀圧入法、気孔径<1μm )と3000℃の耐熱性を実現しています。内部冷却チャネル設計(直径0.5~1mm、間隔5mm±0.5mm、冷却効率>90%)、熱遮断コーティング(ZrO ₂ 、厚さ20 μm±2 μm、熱反射率> 80%)および多孔質構造(多孔度5%-10%、強化された熱緩衝)です。カーバイドノズルは、航空宇宙ロケットエンジン(推力1.7 MNのSpaceX Falcon 9第1段ブースターなど)、超音速航空機用スクラムジェットエンジン(NASA X-43Aなど)、および中国のLong Marchシリーズのノズル部品に使用できます。将来的には、プラズマ強化化学蒸着(PECVD)技術を使用してコーティングの密着性を最適化し、耐用年数を600回の打ち上げまで延長することができます。

炭化タングステン

ニッケル合金(WC-Ni、Ni含有量8%〜12%±1%、WC粒径0.8〜2μm±0.1μm、密度14.8〜15.1g/cm³±0.1g/cm³)のベアリングリングは、高負荷エンジンに広く使用されており、耐摩耗性40%(摩耗率<0.01mm³ / N·m±0.002mm³ / N·m、試験規格ASTM G99)、耐用年数は10,000時間、耐腐食性(5%NaCl溶液に対する耐腐食性、重量損失<0.05mg/cm²±0.01mg/cm²、暴露時間500時間)が従来の鋼(AISI 52100など)よりも大幅に優れており、表面窒化処理(深さ0.1〜0.2mm、温度500°C±20°C )されています。 、プラズマ溶射コーティング( Cr₂O₃ 、厚さ15μm±2μm、密着力>40MPa)とマイクロアーク酸化技術(電圧500V±50V、酸化層厚さ20μm±2μm)により、疲労耐性(疲労寿命10⁷サイクル、応力振幅300MPa±30MPa)と表面硬度(HV 1500±50、試験荷重10kg)がさらに向上しました。ボーイング737MAX着陸装置軸受(荷重50kN±5kN ) 、ヘリコプター(シコルスキーUH-60など)伝動システム(回転数5000rpm±500rpm)、欧州NH90ヘリコプターの主要軸受(寿命12,000時間に延長)などに広く採用されており、メンテナンスコストを大幅に削減(交換頻度を30%削減)しています。将来的には、レーザー表面再溶融技術により表面均一性を高めることも可能です。

炭化タングステンシーリングリング

は、ハイエンドエンジンに使用され、300barの高圧環境(ピーク値最大350bar±20bar)に耐え、摩耗寿命は8000時間で、漏れ率を10%効果的に削減し(漏れ量<0.01ml/分±0.002ml/分、試験規格ISO 6194)、システム全体の信頼性を向上させます。表面コーティングは、作業条件(PVD TiAlN、厚さ5〜10 μm±1 μm、硬度HV 2500±100など)に応じてカスタマイズして密閉効果を最適化し、ナノコーティング技術(粒子サイズ< 100 nm、厚さ2〜5 μm±0.5 μm)(10%H₂SO₄溶液に対する耐性、重量損失<0.08 mg/cm²± 0.01 mg/cm²、暴露時間1000時間)および耐摩耗性能(摩擦係数0.2±0.05、試験基準ASTM G133)により耐腐食性が向上します。超硬シーリングリングは、エアバスA320neoの燃料ポンプシール(流量50L/分±5L/分)、軍用ドローン(MQ-9 Reaperなど)の高圧オイル回路システム(圧力300bar±20bar)、SpaceX Dragon宇宙船の油圧シール(寿命9000時間まで延長)などに使用されています。将来的には、自己潤滑コーティング(WS₂など)によって摩擦損失をさらに低減することが可能です。

タングステン

カーバイドコバルトチタンガイドベーン(WC-Co- TiC 、Co含有量6%-10%±1%、 TiC含有量2%-5%±0.5%、WC粒子サイズ0.5-1.5 μm±0.1 μm 、密度14.9-15.3 g/cm³ ± 0.1 g/cm³ )ガイドベーンは、コンプレッサ内の空気の流れを最適化し、耐熱性1200°C(ピーク1300°C±20°C)、耐用年数6000時間、空力損失5%削減(CFDシミュレーションの最適化により、乱流損失が10%削減)、合理化された設計(曲率誤差<0.01 mm、表面粗さRa<0.2 μm±0.05 μm )、表面研磨(研磨精度0.01 μm±0.002 μm )および抗酸化コーティング( Al₂O₃ 、厚さ10μm±1μm、抗酸化温度1300℃±20℃)により、空力効率と長期安定性(疲労寿命>10⁶サイクル)が向上します。ゼネラルエレクトリックGE90エンジン(圧力比40:1)、エアバスA380トレント900ターボファンシステム(推力70,000lbf)、中国C919 LEAP-1Cエンジン(推力重量比11:1)の圧縮機段に広く使用されています。将来的には、積層造形技術を通じてブレード内部の冷却チャネルを最適化し、効率を6%まで向上させることができます。

タービンのローターシャフトに使用されている炭化

タングステンニッケル合金(WC-Ni、Ni含有量10%~15%±1%、WC粒子サイズ1~2 μm±0.1 μm、密度14.8~15.2 g/cm³ ±0.1 g /cm³)は、10 ⁵ rpm(ピーク110,000 rpm±1000 rpm)に耐え、ねじり強度は2000 MPa±50 MPa(試験基準ASTM E143)、寿命は7000時間、振動損失は10%低減(振幅は0.01 mm±0.002 mmに低減、試験周波数は100 Hz±10 Hz)、熱処理(焼入れ1200°C±20°C、1時間保持、焼戻し600°C±10°C、2時間)と表面強化技術(ショットピーニング加工、表面残留応力-500MPa±50MPa、深さ0.1mm±0.02mmの直径300mmステンレス鋼板を使用し、疲労耐性(疲労寿命10⁸サイクル、応力振幅400MPa±40MPa)と破壊耐性(破壊靭性KIC>15MPa ·m½ 、試験規格ASTM E399)を向上させました。ロールスロイス・トレントシリーズ(トレント1000、推力75,000lbfなど)のコアローター部品や、プラット・アンド・ホイットニーPW1100G(回転速度10,500rpm±500rpm)のローターシステムに適しています。将来的には、超音波衝撃処理により表面品質を向上させることができます。

炭化バーナーノズルは

炭化タングステンチタン(WC- TiC 、 TiC含有量5%-10%±1%、WC粒子径0.8-2μm±0.1μm 、密度14.7-15.1g/cm³±0.1g/cm³ ) 。このノズルは、3000℃の火炎浸食(ピーク3200℃±50℃)に耐え、5000時間の耐用年数を持ち、燃料の霧化効率を最適化し(霧化粒子サイズ<50μm±5μm、分布均一性>95%)、多層コーティング(内層TiN 5μm±1μm、硬度HV 2000±100、外層ZrO₂ 15μm±2μm、熱反射率>85%)および内部冷却(冷却チャネル直径0.3〜0.8mm、間隔5mm±0.5mm、冷却効率>92%)の設計により、高温耐性と熱疲労耐性(熱疲労寿命>5000サイクル、亀裂成長率<0.001mm/サイクル)を向上させています。ボーイング777XのGE9Xバーナーシステム(推力134,000lbf)、軍用F-22のF119エンジン(推力重量比10:1)、そして中国のC929の先進ノズルに広く採用されています。将来的には、レーザークラッディング技術を用いてコーティングの密着性を最適化することも可能になります。

炭化タングステン

コバルト合金(WC-Co、Co含有量6%~8%±1%、WC粒径0.5~1.5 μm±0.1 μm 、密度15.0~15.4 g/cm³±0.1 g/cm³ )コンプレッサーブレードは、1200°C(ピーク1250°C±20°C)に耐えることができ、6000時間の耐用年数を持ち、効率が5%向上します(ブレード角度を最適化することで乱流損失を10%削減)。傾斜材料設計(表面WC-6%Co、厚さ2mm±0.2mm、内部WC-10%Co、厚さ3mm±0.3mm、遷移層0.3mm/層)により、応力集中耐性が最適化されます(応力集中係数<1.5、テスト標準FEM解析)。これは特に、プラット・アンド・ホイットニーPW4000エンジン(圧力比35:1)の圧縮段、エアバスA330neoのトレント7000システム(推力72,000lbf)、およびロシアのPD-14エンジン(推力重量比9.5:1)に適しており、将来的にはプラズマ溶射によって表面耐食性を向上させることも可能です。

READ MORE:

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究(I)

タングステンセメントカーバイド 物理的・化学的性質、プロセス、応用に関する総合的な探究(II)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究(III )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究(IV)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究( V )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( VI )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( VII )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究 (VIII)

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( IX )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する包括的な探究 ( X )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( XI )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( XII )

タングステンセメントカーバイド 物理的・化学的特性、プロセス、応用に関する総合的な探究( XIII )

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

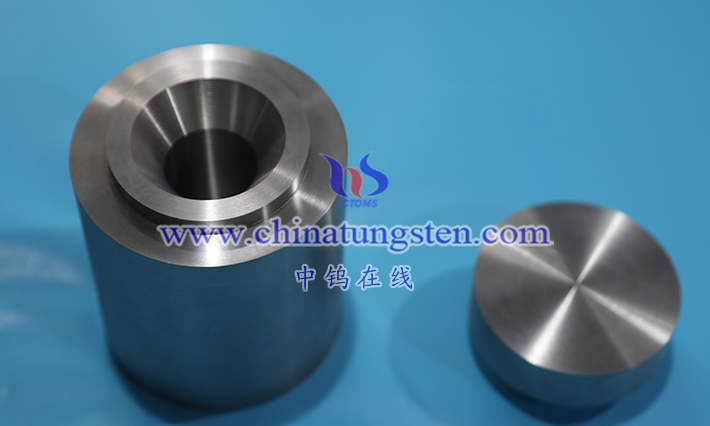

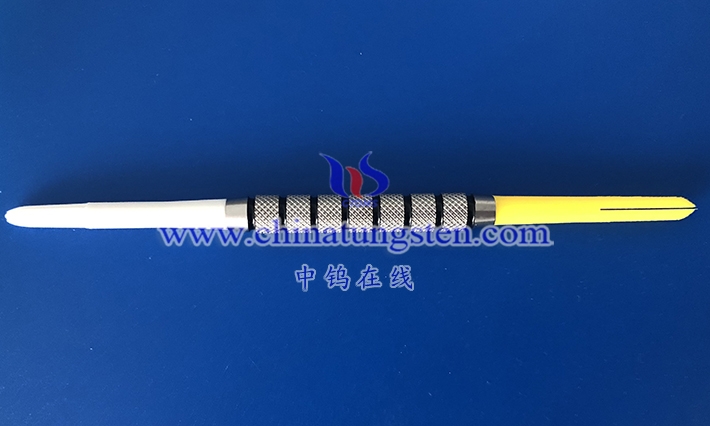

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

For more information about tungsten carbide products, please visit the website: tungsten-carbide.com.cn

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595