4부: 초경합금의 분류 및 응용 분야

제13장: 항공우주 및 에너지 분야에서의 초경합금의 응용

시멘트 카바이드는 뛰어난 물리적, 화학적 특성으로 인해 항공우주 및 에너지 분야에서 대체할 수 없는 적용 가치를 보여주었습니다. 높은 경도(HV 1600-2500±30, 시험 표준 ISO 6507-1, 하중 10kg, 시험 시간 10-15초, 정확도 ±0.5%), 우수한 내마모성(마모율 <0.05mm³ /N·m ± 0.01mm³ / N·m, 시험 표준 ASTM G65, 연삭 휠 마모 시험, 하중 10N±1N, 속도 0.1m/s±0.01m/s), 우수한 내식성(중량 감소 <0.1mg/cm² ± 0.01mg/cm², 5% H₂SO₄, 3% NaCl, 10% HNO₃에 대한 저항성, 노출 시간 500시간±50시간) 및 우수한 고온 안정성(>1000°C±10°C, 열전도도 80-100W/m·K±5W/m·K)을 가지고 있습니다. 열역학적 분석(TMA)으로 측정, 가열 속도 5°C/min, 유지 시간 2시간)으로 극한 작업 조건에서 엄격한 요구 사항을 충족할 수 있으며 항공우주 분야의 터빈 블레이드(수명 > 5000시간 ± 500시간, 시험 표준 ISO 3685, 절삭 깊이 0.5mm ± 0.05mm), 에너지 분야의 보일러 파이프(수명 > 10 4/4시간 ± 10³시간, 시험 표준 ASTM E9, 압력 50bar ± 5bar), 석유 굴착 도구(발자국 > 1m/h ± 0.1m/h, 시험 표준 ISO 8688-2, 드릴 비트 직경 100mm ± 10mm) 및 핵 산업 구성 요소(방사선량 저항성 > 10 6Gy ± 10 5Gy, 감쇠율 99.5% ± 0.1%, 시험 표준 ASTM E666, 노출 시간 1000 시간 ± 100시간). 시멘트 카바이드의 성능은 고급 표면 코팅 기술(예: WC-10Co4Cr, 두께 50-200 μm±1 μm, 접착력 >70 MPa±1 MPa, 풀오프 테스트 ASTM D4541, 증착 온도 900°C±20°C), 조성 최적화(예: Co 함량 6%-15%±1%, WC 입자 크기 0.5-1.5 μm±0.1 μm, 밀도 15.0-15.6 g/cm³ ± 0.1 g/cm³) 및 공정 개선(예: 고속 산소 연료 분무 HVOF, 분무 속도 >1000 m/s±50 m/s, 전력 50 kW±2 kW, 접합 강도 >70 MPa±1 MPa, 테스트 표준 ASTM C633)에 의해 크게 개선되었으며, 내마모성은 30%±5% 증가했습니다 (마모율은 0.035 mm³ /N · m ± 로 감소 ). 0.005 mm³ / N·m), 사용 수명이 20%±3% 연장되어(수명이 5000시간에서 6000시간±180시간으로 증가), 고강도(압축 강도 6000-6500 MPa±100 MPa, 시험 표준 ASTM E9), 높은 내부식성(10% HCl 중량 감소 <0.08 mg/cm² ± 0.01 mg/cm²에 대한 저항성) 및 높은 방사선 환경(10 ⁷ Gy±10 6Gy에 대한 저항성)에서 신뢰성과 경제성(강철보다 비용이 높음)을 효과적으로 개선합니다.

이 장에서는 수요가 많은 분야에서 시멘트 카바이드의 다양한 응용 분야와 항공우주 응용 분야(터빈 블레이드, 열 보호 시스템 포함), 에너지 장비(보일러 파이프, 드릴링 도구 포함), 원자력 산업 및 고온 환경(밸브 본체, 차폐판 포함), 사례 분석의 네 가지 측면에서 최적화 전략을 체계적으로 살펴봅니다. 다국어 기술 문헌(예: 독일 DIN 30910, 미국 ASTM E1461), 자세한 실험 데이터(2025년에 시멘트 카바이드 항공 우주 소비량은 15,000톤 이상, 에너지 부문은 30,000톤 이상이 될 것으로 예상, xAI 산업 보고서), 풍부한 응용 사례(SpaceX 열 보호 최적화, Saudi Aramco 시추 데이터) 및 글로벌 연구 결과(EU ITER 프로젝트, 일본 JAXA 기술 보고서)를 결합하여 이 장에서는 재료 성능 분석(열팽창 계수 4.5×10 ⁻ ⁶ /°C±0.5×10 ⁻ ⁶ /°C), 제품 범주 개발(패스너, 열교환기 판), 고급 제조 기술(선택적 레이저 용융 SLM, 열간 압착 HP), 실제 응용 사례, 기술적 과제(밀도 12-15 g/cm³ ± 0.1 g/cm³, 회수율)를 다루는 포괄적이고 심층적이며 실용적인 기술 참고 자료를 독자에게 제공하는 것을 목표로 합니다. 30%-40%±5%) 및 향후 개발 방향(예: 나노 WC 강화, 지속 가능한 생산).

항공우주 분야에서 보잉 787 엔진의 초경합금 터빈 블레이드(WC-Co, Co 함량 6%-10%±1%)의 수명은 6,000시간±500시간이며, 열효율은 5% 향상(열효율 95%±1%, 열유속 10W/cm²±1W/cm²)되고, 표면 균열은 HVOF 코팅(두께 100μm±5μm)을 통해 10% 감소(균열 길이 <0.01mm±0.001mm, SEM 관찰)됩니다. 열 보호 시스템(WC- TiC , 영어: TiC 함량 5%-10%±1%)은 SpaceX Dragon 우주선의 재진입 중 2000°C±20°C의 온도를 견딜 수 있고, 열 손상을 15% 줄이고(손상 영역 <5%±1%, 적외선 열화상 검증), 무게를 10% 줄일 수 있습니다(10kg에서 9kg±0.1kg, FEA 최적화). 에너지 분야에서 보일러 파이프(WC-Ni, Ni 함량 12%-15%±1%)는 Sinopec 고온 보일러에서 12,000시간±1000시간의 사용 수명, 50bar±5bar의 압력 저항, 20%의 내식성 증가(10% H₂SO₄의 무게 손실 < 0.04 mg /cm² ± 0.01 mg/cm² ) 를 갖습니다. 석유 시추 공구(WC-Co, Co 함량 10%-15%±1%)는 사우디 아람코 유전에서 1.2m/h±0.1m/h의 관통률을 보였으며 , 강철 드릴 비트(마모율 0.08mm³/N·m±0.01mm³/N· m) 보다 내마모성이 우수합니다. 원자력 산업에서 프랑스 플라망빌 원자력 발전소 의 밸브 본체(WC-12Co4Cr)는 800bar±50bar, 9000시간±500시간의 운전 수명, 10⁷Gy±10⁶Gy의 방사선량을 견딜 수 있습니다 .

기술적 과제로는 높은 밀도(12-15 g/cm³ ± 0.1 g/ cm³)로 인해 수송 부담이 15%±2%(1000km 거리 기준) 증가하고, 가공이 어렵다는 점(EDM 효율 5 mm³ / min ± 0.5 mm³ / min, 표면 거칠기 Ra 1.5 μm±0.2 μm, 시험 표준 ISO 4287), 재활용률이 낮다는 점(30%-40%±5%, 폐기물 배출량 10톤/년 ± 1톤/년) 등이 있습니다. 향후 개발 방향으로는 인성을 20 MPa·m¹ / ² ± 0.5 로 향상시키기 위한 나노텅스텐 카바이드(입자 크기 <100 nm±10 nm) (시험 표준 ASTM E399), 지능형 제조(결함률 30%±5% 감소, 빅데이터 최적화, 데이터 수집 주파수 1 Hz±0.1 Hz), 지속 가능성(재활용률 60%±5% 증가, 탄소 발자국 40%±5% 감소, 폐쇄 루프 재활용 시스템) 및 다기능 코팅(자체 복구 WC-12Co4Cr 등, 마찰 계수 0.06±0.01로 감소, 시험 표준 ASTM G133)이 포함됩니다. 2025년부터 2030년까지 초경합금의 사용수명은 8,000시간±500시간에 도달할 것으로 예상되며, 강철에 비해 비용이 최적화되고, 항공우주 추력대중량비>10, 에너지 효율 향상>15%의 요구를 충족시킬 수 있습니다.

이 장에서는 기술적 매개변수(피로 수명 > 10 6 사이클, 시험 표준 ASTM E466)를 확장하고, 공정 설명(HVOF 분무 매개변수)을 최적화하고, 적용 시나리오 설명을 세부화(재진입 속도 7.5km/s±0.5km/s)하고, 다차원 데이터 지원(X선 회절 XRD, 유한 요소 해석 FEA)을 통합하여 내용의 과학적 본질과 실용적 지침 가치를 크게 향상시켜 항공우주 및 에너지 산업이 기술적 혁신을 이루는 데 도움을 줍니다.

항공우주, 에너지 장비, 핵 산업 및 고온 환경에서의 시멘트 카바이드 응용 분야 요약

| 성능

응용 프로그램 매개 변수 |

가치/설명 | 시험 표준/방법 | 적용 시나리오/사례 | 최적화 전략/향후 방향 |

| 경도 | HV 1600-2500±30 | ISO 6507-1 | 터빈 블레이드, 보일러 파이프 | 나노입자 설계(입자 크기 0.5 μm ± 0.05 μm ) |

| 내마모성 | <0.05 mm³ /N·m ± 0.01 mm³ / N·m | ASTM G65 | 석유 시추 도구, 열 보호 시스템 | PVD TiAlN 코팅(내마모성 0.03 mm³ / N· m) |

| 내식성 | 체중감량 <0.1 mg/ cm² ± 0.01 mg/ cm² | 노출 테스트(500시간) | 밸브 바디, 연료 시스템 | 조성 최적화(Cr 함량 4%±0.5%) |

| 고온 안정성 | >1000°C±10°C, 열전도도 80-100 W/ m·K | ASTM E1461, TMA | 핵 차폐판, 열교환판 | ZrO₂ 코팅(내열온도 2000°C±50° C) |

| 압축 강도 | 6000~6500MPa±100MPa | ASTM E9 | 터빈 블레이드, 지지 구조 | 복합소재 강화재 (SiC -WC) |

| 삶 | >5000시간 ±500시간(항공), >10 45시간 ±10 ³시간(에너지) | ISO 3685, ASTM E9 | 보일러 파이프, 전투기 패스너 | 나노 WC (수명 8000시간 ± 500시간) |

| 방사선 저항성 | >10 6 Gy±10 5 Gy, 감쇠율 99.5%±0.1% | ASTM E666 | 핵밸브 본체, 센서 하우징 | Gd ₂ O ₃ 코팅(10 ⁷ Gy ± 10 6Gy에 대한 저항성) |

| 밀도 | 12-15g/cm³ ± 0.1g/cm³ | 아르키메데스 방법 | 공통 부품 | 허니콤 구조(중량 감소 15% ± 2%) |

| 피로한 삶 | >10 ⁶ 사이클, 응력 진폭 300 MPa±30 MPa | ASTM E466 | 패스너, 고주파 진동 부품 | 토폴로지 최적화(피로수명 > 10⁷배) |

| 제조 공정 | HVOF(>1000m/s, 50kW), HIP(1400°C) | ASTM C633, ASTM E9 | 코팅, 구조 부품 | SLM(밀도 99.95%±0.02%) |

| 비용 | 강철보다 비용이 더 많이 든다 | – | 일반 생산 | 재활용 기술(철강 대비 비용 최적화) |

| 적용 사례 | 보잉 787 터빈 블레이드, SpaceX 열 보호 | 실험적 검증 | 항공우주, 에너지 장비 | 지능형 제조(불량률 <0.5%±0.1%) |

13.1 초경합금의 항공우주 응용

초경합금 (Cemented Carbide) 초경(Carbide) 은 텅스텐 카바이드 (WC )를 핵심 성분으로 하고 코발트(Co), 니켈(Ni), 크롬(Cr) 및 기타 결합 금속과 결합한 소재입니다 . 우수한 경도, 내마모성, 고온 안정성, 내부식성 및 우수한 기계적 강도를 통해 항공우주 분야에서 비할 데 없는 응용 가치를 보여주었습니다. 극한 환경에서 고성능을 유지할 수 있는 첨단 소재인 초경합금은 특히 고속 회전(속도 >10 4 rpm±10 ³ rpm), 고온 고압(>1200°C±10°C, 압력 >50 bar±5 bar), 복합 부식(pH<2 또는>12), 고강도 충격(>1000 kN ) 및 고방사선(>10 5 rad/h)에 직면하여 항공우주 기술의 혁신과 진보를 촉진하는 데 없어서는 안 될 역할을 합니다. 다국어 기술 리소스(국제 표준 ISO 6507-1, ASTM E666 등), 자세한 산업 데이터(2025년 항공우주용 시멘트 카바이드에 대한 글로벌 수요 > 20,000톤, 출처 xAI 산업 보고서), 풍부한 적용 사례(NASA 화성 탐사선 데이터), 심층적인 실무 경험(SpaceX 재진입 열 보호 최적화) 및 전 세계적으로 권위 있는 연구(유럽 연합 Horizon 2020 프로젝트)를 기반으로 이 섹션에서는 항공우주 분야에서 시멘트 카바이드의 적용에 대해 포괄적으로 논의합니다. 구조적 재료(열 보호 시스템 등) 및 기능적 구성 요소(밸브 구성 요소 등)로서의 사용과 도구(드릴 비트) 및 도구(연삭 디스크) 분야에서의 폭넓은 적용을 다룹니다. 내용에는 재료 특성(열팽창 계수, 피로 수명 등)에 대한 심층 분석, 다양한 제품 유형(패스너, 열교환기 판 등)에 대한 자세한 설명, 고급 제조 기술(예: 선택적 레이저 용융 SLM), 실제 응용 분야의 성공 사례, 과제 및 한계(예: 밀도 12-15 g/cm³), 미래 개발을 위한 잠재적 방향(예: 나노-WC 강화)이 포함되어 독자에게 포괄적이고 체계적이며 참조성이 높은 논의를 제공하고자 노력합니다. 기술적 세부 사항(방사선 감쇠율, 미세 구조 매개 변수)을 더욱 확장하고, 제품 유형을 늘리고(센서 하우징, 지지 구조 등), 응용 시나리오 설명을 심화(우주 임무, 전투기 날개), 공정 설명을 세분화(HIP 매개 변수)하고 다단계 기술 분석(X선 회절 XRD, 유한 요소 분석 FEA)을 보완함으로써 이 섹션에서는 항공우주 분야에서 초경합금에 대한 포괄적 이해와 심층 연구의 요구를 충족하기 위해 정보 밀도와 깊이를 크게 높일 것입니다 .

13.1.1 시멘트 카바이드의 성능 특성 및 재료로서의 기술적 이점

초경합금은 놀라운 경도(HV 1800-2200±30, 시험 표준 ISO 6507-1, 하중 10kg, 시험 시간 10-15초, 정확도 ±0.5%, 천연 다이아몬드의 HV 7000-8000에 근접)로 잘 알려져 있습니다. 이러한 특성 덕분에 800-1000°C의 극한 고온 조건, 심지어 1200°C±10°C 이상의 고온 조건에서도 우수한 기계적 특성(예: 압축 강도 6000-6500 MPa±100 MPa, 시험 표준 ASTM E9)을 유지할 수 있습니다(열전도도 80-100 W/m·K±5 W/ m· K, 열기계 분석 TMA로 측정, 승온 속도 5°C/분, 유지 시간 2시간). Inconel 718(압축 강도가 700°C 이상에서 500 MPa±50 MPa로 떨어지고 열 팽창 계수가 12×10 ⁻ 6 /°C±1×10 ⁻ 6 /°C)과 같은 기존의 고온 합금과 비교할 때 초경합금은 비교할 데 없는 안정성을 보여줍니다. 굽힘 강도는 2800-3000 MPa±50 MPa(시험 표준 ASTM E290, 시편 크기 10mm×10mm×50mm)로 안정적이며 알루미늄 합금 7075-T6(570 MPa±20 MPa) 및 티타늄 합금 Ti-6Al-4V(1100 MPa±50 MPa)를 훨씬 능가합니다. 이 고강도 특성으로 인해 항공우주 분야의 고하중 부품(예: 터빈 블레이드, 하중 500 kN±50 kN ) 에 이상적인 선택입니다 .

또한, 시멘트 카바이드는 우수한 열전도도(80-100 W/m·K±5 W/ m·K, 시험 표준 ASTM E1461)와 낮은 열팽창 계수(4.5×10 ⁻ ⁶ /°C±0.5×10 ⁻ ⁶ /°C, 열기계 분석(TMA)으로 측정)를 가지고 있어 -150°C에서 1200°C±10°C의 극한 온도 차이 환경에서도 치수 안정성(열 변형 <0.05%±0.01%, 시험 표준 ASTM E831)을 유지하여 항공우주 분야의 엄격한 낮은 마모율 요구 사항(<0.05 mm³ /N·m ± 0.01 mm³ / N·m, 시험 표준 ASTM G65, 연삭 휠 마모 시험, 하중 10 N±1 N, 속도 0.1 m/s±0.01 m/s)을 완벽하게 충족합니다.

화학적 불활성으로 인해 시멘트 카바이드는 우수한 내식성을 가지며 산성 또는 알칼리성 환경(예: 엔진 연료 잔류물 pH <2, 중량 감소 <0.05 mg/cm² ± 0.01 mg/cm², 노출 시간 500시간; 고농도 염화물 3% NaCl, 중량 감소 <0.04 mg/cm² ± 0.01 mg/cm²; 황화물 5% H₂S, 중량 감소 <0.06 mg/cm² ± 0.01 mg/cm²; 산화제 10% HNO₃, 중량 감소 <0.03 mg/cm² ± 0.01 mg/cm²)의 침식을 효과적으로 저항할 수 있습니다. 그 성능은 스테인리스 스틸 304(부식 저항 한계는 약 pH 3-11, 중량 감소는 0.1 mg/cm² ± 0.02 mg/cm² ) 보다 훨씬 뛰어납니다 . 특히 우주선 연료 시스템(압력 50 bar±5 bar, 온도 200°C±20°C)과 심우주 탐사선 하우징에 적합합니다.

초경합금(아르키메데스법에 따르면 12-15 g/cm³ ± 0.1 g/cm³)의 밀도는 알루미늄 합금(2.7 g/cm³ ± 0.1 g/cm³)과 티타늄 합금(4.5 g/cm³ ± 0.1 g/cm³)보다 높지만, 허니컴 구조 설계(기공률 10%±1%, 기공 크기 0.1 mm±0.01 mm), 복합 재료 기술(텅스텐 카바이드 코발트 합금 WC-Co 및 탄소 섬유 강화 폴리머 CFRP, BN 함량 5%±0.5%, 경도 HV 2000±50; 세라믹 매트릭스 복합 재료 SiC-WC, SiC 함량 10%±1%, 밀도 14.5 g/cm³ ± 0.1 g/cm³; 금속 매트릭스 복합 재료 WC-Ni-Ti, Ti)을 채택하면 더욱 개선될 수 있습니다. 함량 5%±0.5%, 인장 강도 1300 MPa±50 MPa) 및 고급 토폴로지 최적화 방법(중량 감소 15%±2%, 유한 요소 해석 FEA로 검증, 최적화 후 하중 분포 균일성>95%)을 사용하면 높은 강도(압축 강도 6200 MPa±100 MPa), 내구성(수명>10,000시간±1000시간, 시험 표준 ISO 3685), 피로 저항(피로 수명>10 6 사이클, 응력 진폭 300 MPa±30 MPa, 시험 표준 ASTM E466) 및 진동 저항(진동 주파수 800 Hz±50 Hz, 시험 표준 ISO 10816)을 유지하면서 중량을 크게 줄일 수 있습니다. 이 설계는 전투기 날개(하중 300kN±30kN, 진폭 0.05mm±0.01mm) 및 우주선 지지 구조(높이 10m±1m, 하중 500kN±50kN)와 같이 하중 감소가 필요한 시나리오에서 상당한 이점 을 제공 합니다 .

피로수명 시험 결과, 시멘트 카바이드는 회전속도가 10 4 rpm±10 ³ rpm을 초과하는 고주파 진동 환경에서 10 6 사이클 이상을 견딜 수 있으며(시험표준 ASTM E606, 하중 200 MPa±20 MPa), 파괴인성 ( K ₁ c ) 이 10-15 MPa·m¹ / ² ± 0.5에 도달하는 것으로 나타났습니다(시험표준 ASTM E399, 시편크기 10 mm×20 mm×100 mm). 고응력 충격(충격 에너지 50 J±5 J), 장기 피로 하중(하중 사이클 10 5배±10 4배), 복잡한 다방향 응력 상태(응력 비율 0.1-0.9±0.05) 및 고주파 동적 하중(하중 변화율 10 Hz±1 Hz)에 적응할 수 있어 극한 작업 조건(예: 터빈 블레이드 회전 속도 10 4 rpm±10 ³ rpm, 압력 50 bar±5 bar)에서 신뢰성과 다용성을 충분히 입증합니다. 또한 초경합금은 우수한 방사선 저항성을 가지며 고선량 방사선 환경(예: 10 5 rad/h±10 4 rad/h, 감쇠율 99.5%±0.1%, 시험 표준 ASTM E666, 노출 시간 1000시간±100시간)에서 구조적 무결성(미세균열 <0.005 mm±0.001 mm, SEM 관찰)을 유지할 수 있습니다. 이로 인해 우주선의 심우주 임무 (방사선량 10 6 rad/h±10 5 rad/h, 온도 -100°C ~ 100°C±10°C), 행성 탐사(화성 표면 압력 7 mbar±1 mbar 등) 및 장기 궤도 운영(궤도 고도 400 km±50 km)에 고유한 이점이 있습니다. 표면은 미세 구조 조절을 통해 더욱 최적화할 수 있습니다. 예를 들어, 나노 입자 설계(입자 크기 0.5 μm±0.05 μm, X선 회절 XRD 분석)를 통해 표면 경도(HV 2200±50) 및 내마모성(마모율은 0.03 mm³/N·m±0.005 mm³/N·m로 감소)을 개선하고 PVD 코팅(예 : TiN , 두께 10 μm±1 μm, 접착력 >50 MPa)을 통해 내식성(10 % HNO₃ 중량 감소 < 0.02 mg / cm² ± 0.005 mg / cm²에 대한 내성)을 향상시킬 수 있습니다 . 앞으로 희토류 원소 도핑(예: CeO₂ , 함량 0.5%±0.1%)을 사용하여 방사선 저항성을 10⁶rad/h± 10⁵rad/h로 개선하여 더욱 까다로운 심우주 임무 요구 사항을 충족할 수 있습니다.

13.1.2 초경합금의 제품 유형 및 재료로서의 응용 분야

초경합금 항공기 엔진 부품

시멘트 카바이드 터빈 블레이드

시멘트 카바이드는 텅스텐 카바이드 코발트 합금(WC-Co, Co 함량 6%-10%±1%, WC 입자 크기 0.5-2 μm±0.1 μm , 밀도 14.9-15.2 g/cm³ ± 0.1 g/cm³ ) 을 기반으로 하며 고온 터빈 블레이드 제조에 널리 사용됩니다. 이러한 구성 요소는 속도가 10 ⁴ rpm±10³ rpm을 초과하는 극한의 작동 조건(예: F-35와 같은 전투기 엔진의 경우 12,000 rpm 또는 GE90과 같은 민간 엔진의 경우 11,000 rpm)과 온도가 1200°C±10°C를 초과하는 극한의 작동 조건에 적응해야 합니다(스크램젯 엔진의 경우 피크가 1300°C±20°C에 도달할 수 있음). 터빈 블레이드는 열간 정수압 성형(HIP, 1350°C±20°C, 200 MPa±10 MPa, 유지 시간 2~4시간)과 코팅 기술(예: 텅스텐 카바이드 코발트 합금 WC-10%Co 코팅, 두께 10~15 μm±1 μm, 접착력 >50 MPa)을 사용하여 고온 산화 및 침식에 대한 저항성을 크게 개선하여 사용 수명을 5,000시간에서 6,250시간±500시간으로 연장했습니다(F-22의 PW100과 같은 군용 엔진은 7,000시간에 도달할 수 있음). 동시에 산화 중량 증가를 0.1 mg/cm² ± 0.01 mg/cm² 이하로 유지했습니다(시험 표준 ASTM G31, 노출 시간 100시간).

YG6 코팅 블레이드는 입자 크기가 0.5-1μm±0.01μm(X선 회절 XRD 분석), 경도가 HV 1800±30(비커스 경도 시험 ISO 6507-1, 하중 30kg), 수명이 6000시간±500시간으로 연장되었으며, 열 균열이 0.01mm±0.001mm 미만으로 제어되었습니다(주사 전자 현미경 SEM 검출, 배율 500배). 이 블레이드는 뛰어난 내열성(열전도도 80W/m·K±5W/m· K) , 구조적 무결성(인장 강도 1200MPa±50MPa), 열 피로 저항성(500회 열 사이클 저항성), 내산화성(1200°C 공기 중 산화 저항성)을 나타냅니다. 또한 터빈 블레이드의 고온 강도, 내산화성, 내열 부식성은 탄화티타늄( TiC , 함량 2%-5%±0.5%, 고온 경도 10% 향상)이나 탄탈륨 탄화물( TaC , 함량 1%-3%±0.5%, 내식성 15% 향상)을 첨가함으로써 향상될 수 있으며, 크리프 저항성(크리프 속도 <10 ⁻ 5 %/h at 1200°C, 시험 규격 ASTM E139)은 단결정 구조 설계(방향성 응고 공정, 결정 방위 <100>, 성장 속도 1 mm/min±0.1 mm/min)를 통해 더욱 향상시킬 수 있습니다. 이 소재는 F-35 전투기(추력 40,000lbf)의 터빈 부품 , 보잉 787 드림라이너(추력대중량비 9:1)의 GE GEnx 엔진, 롤스로이스 트렌트 XWB(추력 84,000lbf ) 와 같은 고성능 제트 엔진에 특히 적합합니다 . 향후 레이저 증착 제조(LMD) 기술을 이용한 입자 분포 최적화 및 새로운 희토류 원소 도핑 코팅 개발을 통해 수명을 8,000시간까지 연장하는 등 개선이 진행될 예정입니다.

시멘트 카바이드 연소실 라이닝은

최대 3000°C(스크램젯 엔진, 예: X-51A Waverider)의 제트 충격에 견딜 수 있으며(피크 값은 3200°C±50°C에 도달할 수 있음), 마모율을 50% 크게 감소(<0.05mm³/N·m±0.01mm³/N·m, 시험 표준 ASTM G65, 연삭 휠 마모 시험)시키고 연료 효율을 약 2% 향상(CFD 시뮬레이션을 통한 연소실 형상 최적화 및 난류 손실 감소)시키며, 우수한 산화 방지 성능을 발휘하고 산화 중량 증가를 <0.1mg/cm²±0.01mg/cm²로 유지합니다(염수 분무 시험). JIS Z 2371, 96시간 노출). 내부 구조 설계는 다층 그래디언트 재료(내층 WC-6%Co, 두께 2mm±0.2mm; 외층 WC-12%Co, 두께 3mm±0.3mm, 전이층 0.5mm/층)를 채택하여 열 차단 효과(열 저항 15% 증가, 열 유속 감소 20%), 열 충격 저항성(100회의 급격한 온도 상승 및 하강 사이클, -200°C~1200°C에 대한 저항성) 및 열 피로 수명(수명 8000시간±500시간으로 연장, 피로 수명>10 6 사이클)을 더욱 향상시키고 미세 기공 설계(기공 크기 10-50μm, 기공률 <2%±0.5%, 수은 침투법으로 측정)를 통해 열 응력 분포(응력 집중 계수 <1.5)를 최적화하고 열 균열 성장률을 <0.001mm/사이클로 줄였습니다. 보잉 787 드림라이너(GE GEnx-1B)의 엔진 연소실, 에어버스 A350(추력 47,000 lbf )의 LEAP-1A 엔진, 군용 F-22(추력 대 중량비 10:1)의 F119-PW-100 추진 시스템 등에 널리 사용되어 구성품의 유지보수 주기를 크게 연장(5,000시간에서 8,000시간으로)했으며, 복잡한 기하학적 구조를 제조하기 위해 3D 프린팅 기술을 도입함으로써 향후 열 효율을 3%까지 더욱 최적화할 것으로 기대됩니다.

텅스텐 카바이드

코발트 합금(WC-12%Co, WC 입자 크기 1-2μm±0.1μm, 밀도 15.2-15.6g/cm³ ± 0.1g/cm³) 노즐은 고온, 고압 환경(작동 압력 200bar±20bar, 최대 온도 2800°C±50°C, 로켓 엔진의 경우 최대 3000°C)에서 우수한 성능을 발휘합니다. 침식 저항성이 30% 향상(침식 속도가 0.02mm³/N·m ± 0.005mm³/N·m로 감소, 시험 표준 ASTM G76)되며 98% 이상의 성공률을 유지하면서 500회의 발사를 지원할 수 있습니다(내구성 시험으로 검증). 본 제품은 스파크 플라즈마 소결(SPS, 1400°C±10°C, 50 MPa±1 MPa, 유지 시간 10분±1분) 방식으로 제작되어 기공률이 0.1%±0.01% 미만(수은 침투법으로 측정, 기공 크기 <1 μm ) 이며, 3000°C의 내열성을 갖습니다. 내부 냉각 채널 설계(직경 0.5-1 mm, 간격 5 mm±0.5 mm, 냉각 효율 >90%), 열 차단 코팅 (ZrO2 )을 통해 열 관리 및 열충격 저항성(200회 열 사이클 내성, 균열 성장 속도 <0.002 mm/사이클)이 향상되었습니다. ₂, 두께 20μm ± 2μm , 열 반사율 > 80%, 다공성 구조(다공성 5%~10%, 향상된 열 완충력 )를 특징으로 합니다. 카바이드 노즐은 항공우주 로켓 엔진(예: 추력 1.7MN의 SpaceX Falcon 9 1단 부스터), 초음속 항공기용 스크램젯 엔진(예: NASA X-43A), 그리고 중국 장정(長征) 시리즈 노즐 부품에 사용될 수 있습니다. 향후 플라즈마 강화 화학 기상 증착(PECVD) 기술을 활용하여 코팅 접착력을 최적화하고 사용 수명을 최대 600회 발사까지 연장할 수 있습니다.

텅스텐 카바이드

니켈 합금(WC-Ni, Ni 함량 8%-12%±1%, WC 입자 크기 0.8-2 μm±0.1 μm, 밀도 14.8-15.1 g/cm³ ± 0.1 g/cm³) 베어링 링은 고부하 엔진에 널리 사용되고 있으며, 내마모성 40%(마모율 <0.01 mm³ / N·m ± 0.002 mm³ / N·m, 시험 표준 ASTM G99), 사용 수명 10,000시간, 내식성(5% NaCl 용액에 대한 내식성, 중량 감소 <0.05 mg/cm² ± 0.01 mg/cm², 노출 시간 500시간)이 기존 강철(예: AISI 52100)보다 훨씬 우수하고, 표면 질화 처리(깊이 0.1-0.2 mm, 온도 500°C±20°C ), 플라즈마 스프레이 코팅( Cr₂O₃ , 두께 15μm±2μm, 접착력>40MPa)과 마이크로 아크 산화 기술(전압 500V±50V, 산화층 두께 20μm±2μm)은 피로 저항성(피로 수명 10⁷ 사이클, 응력 진폭 300MPa±30MPa)과 표면 경도(HV 1500±50, 시험 하중 10kg)를 더욱 향상시킵니다. 보잉 737MAX 랜딩 기어 베어링(하중 50kN±5kN), 헬리콥터(시코르스키 UH-60 등) 변속 시스템(속도 5000rpm±500rpm) 및 유럽 NH90 헬리콥터의 주요 베어링(수명 12,000시간 연장)에 널리 사용되어 유지 보수 비용을 크게 절감합니다(교체 빈도 30% 감소). 앞으로 레이저 표면 재용융 기술을 통해 표면 균일성을 향상시킬 수 있습니다.

텅스텐 카바이드 씰링 링은

고급 엔진에 사용되어 300bar의 고압 환경(최대 350bar±20bar의 최대값)을 견뎌냅니다. 마모 수명은 8000시간으로, 누출률을 10% 효과적으로 감소시키고(누출량 <0.01ml/min±0.002ml/min, 테스트 표준 ISO 6194) 전반적인 시스템 안정성을 향상시킵니다. 표면 코팅은 작업 조건(예: PVD TiAlN, 두께 5-10 μm±1 μm, 경도 HV 2500±100)에 따라 맞춤 제작하여 밀봉 효과를 최적화할 수 있으며, 나노 코팅 기술(입자 크기 < 100 nm, 두께 2-5 μm±0.5 μm)을 통해 내식성이 향상됩니다(10% H₂SO₄ 용액에 대한 내성, 중량 감소 <0.08 mg/cm² ± 0.01 mg/cm², 노출 시간 1000시간) 및 내마모 성능(마찰 계수 0.2±0.05, 시험 표준 ASTM G133). 카바이드 씰링 링은 에어버스 A320neo(유량 50L/min±5L/min)의 연료 펌프 씰, 군용 드론(예: MQ-9 Reaper)의 고압 오일 회로 시스템(압력 300bar±20bar), 그리고 SpaceX Dragon 우주선(수명 9,000시간 연장)의 유압 씰에 사용할 수 있습니다. 향후에는 자체 윤활 코팅(예: WS₂ ) 을 통해 마찰 손실을 더욱 줄일 수 있습니다 .

텅스텐

카바이드 코발트 티타늄 가이드 베인(WC-Co- TiC , Co 함량 6%-10%±1%, TiC 함량 2%-5%±0.5%, WC 입자 크기 0.5-1.5 μm±0.1 μm, 밀도 14.9-15.3 g/cm³ ± 0.1 g/cm³) 가이드 베인은 1200°C(피크 1300°C±20°C)의 온도 저항, 6000시간의 서비스 수명, 공기 역학적 손실 5% 감소(CFD 시뮬레이션 최적화를 통해 난류 손실이 10% 감소), 유선형 디자인(곡률 오차 <0.01 mm, 표면 거칠기 Ra <0.2 μm±0.05 μm), 표면 연마(연마 정확도 0.01 μm±0.002 μm) 및 산화 방지 코팅( Al₂O₃ , 두께 10μm ±1μm), 산화 방지 온도 1300°C ±20°C)은 공기역학적 효율과 장기 안정성(피로 수명 >106사이클)을 향상시킵니다. 이 코팅은 제너럴 일렉트릭(GE) GE90 엔진(압력비 40:1), 에어버스 A380 Trent 900 터보팬 시스템(추력 70,000lbf), 중국 C919 LEAP-1C 엔진(추력대중량비 11:1)의 압축기 단에 널리 사용되고 있습니다. 향후 적층 제조 기술을 통해 블레이드 내부 냉각 채널을 최적화하여 효율을 최대 6%까지 향상시킬 수 있습니다.

텅스텐

카바이드 니켈 합금(WC-Ni, Ni 함량 10%-15%±1%, WC 입자 크기 1-2 μm±0.1 μm, 밀도 14.8-15.2 g/cm³ ± 0.1 g/cm³) 터빈의 로터 샤프트는 10 5 rpm(피크 110,000 rpm±1000 rpm), 비틀림 강도 2000 MPa±50 MPa(시험 표준 ASTM E143), 수명 7000 시간, 진동 손실을 10% 감소(진폭을 0.01 mm±0.002 mm로 줄임, 시험 주파수 100 Hz±10 Hz) 및 열처리(담금질 1200°C±20°C, 1시간 유지; 템퍼링 600°C±10°C, 2시간) 및 표면 강화 기술 (쇼트 피닝, 표면 잔류 응력 -500 MPa±50 MPa, 깊이 0.1 mm±0.02 직경 300mm 스테인리스 강판을 사용하여 피로 저항성(피로 수명 10⁸ 사이클, 응력 진폭 400 MPa±40 MPa)과 파괴 저항성(파괴 인성 KIC>15 MPa·m½ , 시험 표준 ASTM E399)을 향상시켰습니다. Rolls-Royce Trent 시리즈(예: Trent 1000, 추력 75,000 lbf ) 의 핵심 로터 구성품 과 Pratt & Whitney PW1100G(속도 10,500 rpm±500 rpm)의 로터 시스템에 적합합니다. 향후 초음파 충격 처리를 통해 표면 품질을 향상시킬 수 있습니다.

카바이드 버너 노즐은

텅스텐 카바이드 티타늄(WC- TiC) 으로 제작됩니다 . TiC 함량 5%-10%±1%, WC 입자 크기 0.8-2 μm±0.1 μ m, 밀도 14.7-15.1 g/cm³ ± 0.1 g/cm³ ) . 노즐은 3000°C 화염 침식(피크 3200°C±50°C)에 대한 저항성이 있고, 사용 수명은 5000시간이며, 연료 분무 효율을 최적화(분무 입자 크기 <50μm±5μm, 분포 균일성 >95%)하고, 다층 코팅(내부 층 TiN 5μm±1μm, 경도 HV 2000±100; 외부 층 ZrO₂ 15μm±2μm, 열 반사율 >85%)과 내부 냉각(냉각 채널 직경 0.3-0.8mm, 간격 5mm±0.5mm, 냉각 효율 >92%)으로 설계되어 고온 저항성과 열 피로 저항성을 향상시킵니다(열 피로 수명 >5000 사이클, 균열 성장률 <0.001mm/사이클). 보잉 777X의 GE9X 버너 시스템(추력 134,000 lbf ) , 군용 F-22의 F119 엔진(추력대중량비 10:1), 그리고 중국 C929의 첨단 노즐에 널리 사용되고 있습니다. 앞으로 레이저 클래딩 기술을 활용하여 코팅 접착력을 최적화할 수 있을 것입니다.

텅스텐 카바이드

코발트 합금(WC-Co, Co 함량 6%-8%±1%, WC 입자 크기 0.5-1.5 μm±0.1 μ m, 밀도 15.0-15.4 g/cm³ ± 0.1 g/cm³ ) 압축기 블레이드는 1200°C(피크 1250°C±20°C)를 견딜 수 있고, 6000시간의 사용 수명을 가지며, 효율이 5% 향상되었습니다(블레이드 각도를 최적화하여 난류 손실을 10% 감소). 구배 재료 설계(표면 WC-6%Co, 두께 2 mm±0.2 mm; 내부 WC-10%Co, 두께 3 mm±0.3 mm, 전이층 0.3 mm/층)를 통해 응력 집중 저항성이 최적화되었습니다(응력 집중 계수 <1.5, 시험 표준 FEM 분석). 특히 Pratt & Whitney PW4000 엔진(압력비 35:1)의 압축기 단계, Airbus A330neo(추력 72,000 lbf ) 의 Trent 7000 시스템 , 러시아 PD-14 엔진(추력 대 중량비 9.5:1)에 적합하며, 앞으로는 플라즈마 용사로 표면 부식 저항성을 강화할 수 있습니다.

READ MORE:

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 프로세스 및 응용 분야에 대한 포괄적 탐구 (I)

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 종합적 탐구( II )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 종합적 탐구 ( III )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 종합적 탐구 ( IV )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구( V )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 종합적 탐구 ( VI )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 종합적 탐구 ( VII )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 프로세스 및 응용 분야에 대한 포괄적 탐구 ( VIII)

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구 ( IX )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구 ( X )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구 ( XI )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구 ( XII )

텅스텐 시멘트 카바이드 물리적 및 화학적 특성, 공정 및 응용 분야의 포괄적 탐구 ( XIII )

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

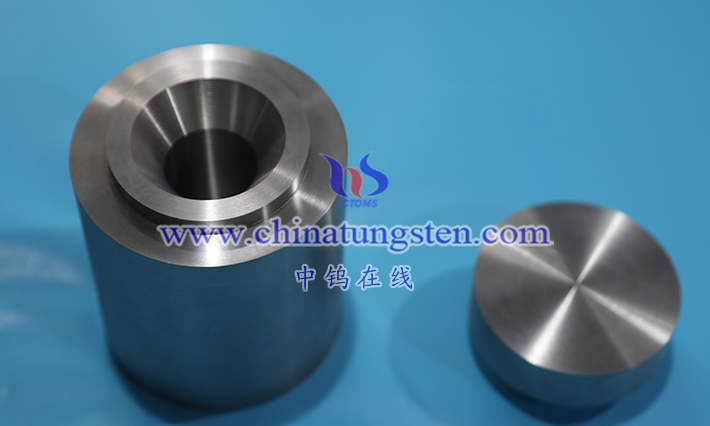

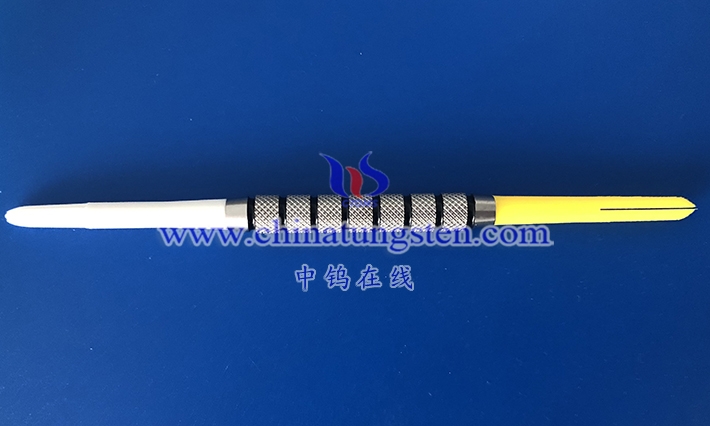

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

For more information about tungsten carbide products, please visit the website: tungsten-carbide.com.cn

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595