디렉토리

1장: 소개

1.1 지르코늄 텅스텐 전극 개요

1.2 지르코늄 텅스텐 전극의 역사와 발전

1.3 현대 산업에서 지르코늄 텅스텐 전극의 중요성

2장: 지르코늄 텅스텐 전극의 기본 개념

2.1 지르코늄 텅스텐 전극의 정의

2.2 지르코늄 텅스텐 전극의 화학 성분

2.3 지르코늄 텅스텐 전극과 다른 텅스텐 전극의 비교

2.4 지르코늄 텅스텐 전극의 물리적, 화학적 성질

2.4.1 녹는점 및 열 안정성

2.4.2 전기 및 열 전도율

2.4.3 산화 및 내식성

2.4.4 기계적 성질(경도, 연성 등)

3장: 지르코늄 텅스텐 전극의 등급

3.1 지르코늄 텅스텐 전극 등급의 분류

3.1.1 국제적으로 일반적으로 사용되는 등급(예: WZ3, WZ8)

3.1.2 국내 브랜드 명명 규칙

3.2 각 등급의 지르코늄 함량 및 성능의 차이

3.3 지르코늄 텅스텐 전극 등급의 선택 및 적용 시나리오

3.4 지르코늄 텅스텐 전극 등급의 표준화 및 국제 비교

4장: 지르코늄 텅스텐 전극의 특성

4.1 지르코늄 텅스텐 전극의 아크 안정성

4.2 지르코늄 텅스텐 전극의 점화 성능 및 전극 수명

4.3 지르코늄 텅스텐 전극의 내연소성 및 오염 방지 능력

4.4 다양한 용접 환경에서 지르코늄 텅스텐 전극의 성능

4.4.1 직류 납땜(DC)

4.4.2 AC 용접(AC)

4.5 지르코늄 텅스텐 전극의 열역학적 특성

4.6 지르코늄 텅스텐 전극의 미세 구조 분석

4.7 CTIA GROUP LTD.의 지르코늄 텅스텐 전극 MSDS

5장: 지르코늄 텅스텐 전극의 준비 및 생산 공정

5.1 지르코늄 텅스텐 전극 원료 준비

5.1.1 텅스텐 분말 및 지르코늄 화합물의 선택

5.1.2 원료의 순도 및 전처리

5.2 지르코늄 텅스텐 전극의 분말 야금 공정

5.2.1 혼합 및 분쇄

5.2.2 프레스 성형

5.2.3 소결 공정

5.3 지르코늄 텅스텐 전극의 성형 기술

5.3.1 드로잉 및 압출

5.3.2 열처리 및 어닐링

5.4 지르코늄 텅스텐 전극의 표면 처리 및 연마

5.5 지르코늄 텅스텐 전극의 품질 관리 및 공정 최적화

6장: 지르코늄 텅스텐 전극의 생산 기술

6.1 지르코늄 텅스텐 전극의 도핑 기술

6.1.1 산화지르코늄의 도핑 방법

6.1.2 도핑 균일성 제어

6.2 지르코늄 텅스텐 전극의 고온 소결 기술

6.3 지르코늄 텅스텐 전극의 정밀 가공 기술

6.4 지르코늄 텅스텐 전극의 자동화 및 지능형 생산 기술

6.5 지르코늄 텅스텐 전극의 녹색 생산 및 환경 보호 기술

6.6 생산의 일반적인 문제 및 해결 방법

7장: 지르코늄 텅스텐 전극의 사용

7.1 TIG 용접에 지르코늄 텅스텐 전극의 적용

7.1.1 알루미늄 및 알루미늄 합금 용접

7.1.2 스테인레스 스틸 및 마그네슘 합금 용접

7.2 플라즈마 절단 및 스프레이에 지르코늄 텅스텐 전극의 적용

7.3 지르코늄 텅스텐 전극의 기타 산업 응용

7.3.1 항공우주

7.3.2 원자력 산업

7.3.3 의료기기 제조

7.4 특수 환경에서 지르코늄 텅스텐 전극의 적용

7.5 지르코늄 텅스텐 전극의 대안 및 경쟁 분석

8장: 지르코늄 텅스텐 전극 생산 설비

8.1 지르코늄 텅스텐 전극의 원료 가공 장비

8.1.1 분쇄 및 혼합 장비

8.1.2 심사 및 등급 장비

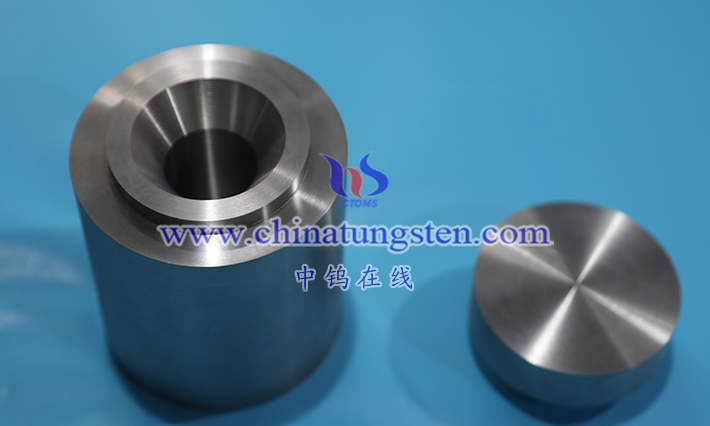

8.2 지르코늄 텅스텐 전극용 프레스 및 성형 장비

8.2.1 유압 프레스 및 등방성 프레스

8.2.2 금형 설계 및 제조

8.3 지르코늄 텅스텐 전극용 소결 및 열처리 장비

8.3.1 고온 소결로

8.3.2 진공 열처리로

8.4 지르코늄 텅스텐 전극용 정밀 가공 장비

8.4.1 드로잉 머신 및 절단기

8.4.2 표면 연마 장비

8.5 지르코늄 텅스텐 전극의 품질 검사 장비

8.6 지르코늄 텅스텐 전극의 장비 유지 관리 및 최적화

9장: 지르코늄 텅스텐 전극에 대한 국내외 표준

9.1 지르코늄 텅스텐 전극에 대한 국제 표준

9.1.1 ISO 표준(e.g. ISO 6848)

9.1.2 AWS 표준(예: AWS A5.12)

9.2 지르코늄 텅스텐 전극에 대한 국내 표준

9.2.1 GB/T 표준

9.2.2 산업 표준 및 기업 표준

9.3 지르코늄 텅스텐 전극 표준의 내용 및 요구 사항

9.3.1 화학 성분 요구 사항

9.3.2 신체 성능 요구 사항

9.3.3 치수 및 공차 요구 사항

9.4 지르코늄 텅스텐 전극에 대한 국내외 표준 비교 및 조정

9.5 지르코늄 텅스텐 전극 표준의 업데이트 및 개발 동향

10 장 : 지르코늄 텅스텐 전극의 검출 방법

10.1 지르코늄 텅스텐 전극의 화학 성분 검출

10.1.1 스펙트럼 분석

10.1.2 화학적 적정법

10.2 지르코늄 텅스텐 전극의 물리적 특성 테스트

10.2.1 경도 시험

10.2.2 밀도 및 다공성 테스트

10.3 지르코늄 텅스텐 전극의 미세 구조 분석

10.3.1 주사전자현미경(SEM)

10.3.2 X선 회절(XRD)

10.4 지르코늄 텅스텐 전극의 전극 성능 테스트

10.4.1 아크 안정성 테스트

10.4.2 점화 성능 및 수명 테스트

10.5 지르코늄 텅스텐 전극의 환경 적응성 시험

10.6 지르코늄 텅스텐 전극 시험 장비의 교정 및 표준화

10.7 지르코늄 텅스텐 전극 감지의 일반적인 문제 및 해결 방법

11 장 : 지르코늄 텅스텐 전극의 미래 개발 동향

11.1 신소재 및 기술 개발

11.2 지르코늄 텅스텐 전극의 성능 최적화 방향

11.3 지능형 및 자동화 생산의 동향

11.4 녹색 제조 및 지속 가능한 개발

11.5 신흥 분야에서 지르코늄 텅스텐 전극의 잠재력

12장: 지르코늄 텅스텐 전극의 재활용 및 재사용

12.1 스크랩 전극의 재활용 과정

12.2 지르코늄 텅스텐 재료의 재활용 및 경제적 가치

12.3 재활용 공정의 오염 제어 및 환경 보호 사양

12.4 국내외 지르코늄 텅스텐 재활용 현황 및 발전 동향

부록

- 용어집

- 참고문헌

1장 소개

1.1 지르코늄 텅스텐 전극 개요

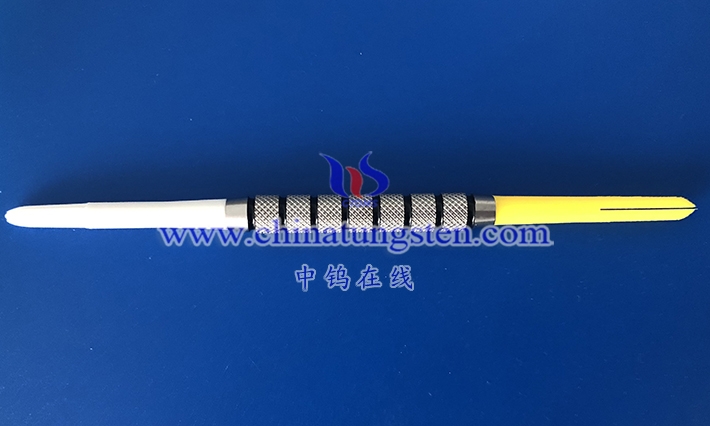

지르코늄 텅스텐 전극 은 텅스텐 매트릭스로 소량의 지르코니아(ZrO₂)가 도핑된 텅스텐 전극의 일종으로 텅스텐 불활성 가스 차폐 용접(TIG 용접), 플라즈마 절단, 플라즈마 스프레이 및 고온 및 고전류의 기타 산업 시나리오에 널리 사용됩니다. 지르코늄 텅스텐 전극은 특히 알루미늄, 마그네슘 및 그 합금과 같은 경금속 가공에 적합한 교류(AC) 용접에서 우수한 아크 안정성, 점화 성능 및 소손 저항으로 인해 용접 및 절단 분야에서 없어서는 안될 재료가 되었습니다.

지르코늄 텅스텐 전극의 화학 성분은 주로 고순도 텅스텐(보통 순도 99.5% 이상)과 소량의 지르코니아(일반적으로 0.15%에서 0.8%)로 구성됩니다. 지르코니아의 도핑은 텅스텐 전극의 성능을 크게 향상시켜 고온 아크 환경에서 안정적인 전자 방출 용량과 긴 서비스 수명을 유지할 수 있도록 합니다. 순수 텅스텐 전극과 비교하여 지르코늄 텅스텐 전극은 전극 소진률이 낮고 오염 방지 기능이 높아 용접 품질 요구 사항이 매우 높은 시나리오에서 상당한 이점을 제공합니다. 토륨-텅스텐, 세륨-텅스텐 또는 란탄 텅스텐 전극과 같은 다른 도핑된 전극과 비교할 때 지르코늄 텅스텐 전극은 AC 용접에서 아크 농도가 더 좋고 전극 팁이 녹을 위험이 낮기 때문에 알루미늄 합금과 같이 전극 특성에 민감한 용접 재료에 특히 적합합니다.

지르코늄 텅스텐 전극은 일반적으로 “WZ”로 시작하고 WZ3(0.3% 지르코니아 포함) 및 WZ8(0.8% 지르코니아 포함)과 같은 지르코니아 함량을 나타내는 숫자가 옵니다. 이러한 등급 간의 성능 차이는 주로 용접 전류, 재료 유형 및 공정 요구 사항에 따라 아크 안정성, 점화 성능 및 서비스 수명에 반영됩니다. 지르코늄 텅스텐 전극의 물리적 특성에는 높은 융점(약 3422°C, 순수 텅스텐에 가까움), 우수한 전기 및 열 전도성, 우수한 산화 및 내식성이 포함됩니다. 이러한 기능을 통해 극한 조건에서도 일관된 성능을 유지할 수 있으므로 고정밀 용접 및 절단에 이상적입니다.

지르코늄 텅스텐 전극의 생산 공정에는 분말 야금, 도핑, 소결, 드로잉 및 표면 처리와 같은 여러 단계가 포함됩니다. 생산 공정의 복잡성으로 인해 전극의 화학 성분 균일성과 미세 구조의 안정성을 보장하기 위해 고정밀 장비와 엄격한 품질 관리가 필요합니다. 최근 몇 년 동안 녹색 제조 및 지능형 생산 기술의 발전으로 지르코늄 텅스텐 전극의 생산 공정이 지속적으로 최적화되었으며 제품 품질과 일관성이 크게 향상되었습니다.

1.2 지르코늄 텅스텐 전극의 역사와 발전

지르코늄 텅스텐 전극의 개발 및 적용의 역사는 산업화의 진전과 함께 용접 기술이 급속히 발전한 20세기 중반으로 거슬러 올라갑니다. 텅스텐 불활성 가스 차폐 용접(TIG 용접)은 20세기 40년대에 점차 성숙해졌으며 처음에는 주로 순수 텅스텐 전극을 사용했습니다. 그러나 순수 텅스텐 전극은 아크 불안정성, 점화 어려움, AC 용접 시 심각한 전극 소손과 같은 문제가 있어 수요가 많은 시나리오에서의 적용이 제한됩니다. 이러한 문제를 해결하기 위해 연구자들은 텅스텐 기판에 산화물을 도핑하여 특성을 개선하기 시작했습니다.

20세기 50년대에 지르코니아는 텅스텐 전극 제조에 불순물 물질로 도입되었습니다. 지르코니아는 높은 융점, 고온 저항 및 화학적 안정성의 특성을 가지고 있어 텅스텐 전극의 전자 방출 능력과 소손 저항을 효과적으로 향상시킬 수 있습니다. 초기 지르코늄 텅스텐 전극은 주로 실험 응용 분야에 사용되었으며 생산 공정이 상대적으로 거칠고 도핑 균일성과 전극 품질 안정성이 좋지 않았습니다. 분말 야금 기술 및 고온 소결 기술의 발전으로 지르코늄 텅스텐 전극의 성능은 20세기 60년대에 크게 향상되었으며 점차 업계에서 받아들여지고 알루미늄 합금 및 마그네슘 합금의 용접에 널리 사용되었습니다.

20세기 70년대에 ISO(International Organization for Standardization)와 AWS(American Welding Society)는 지르코늄 텅스텐 전극의 화학 성분, 성능 요구 사항 및 등급 분류를 포함하여 텅스텐 전극에 대한 관련 표준을 공식화하기 시작했습니다. 이러한 표준의 도입으로 지르코늄 텅스텐 전극의 표준화된 생산과 글로벌 적용이 촉진되었습니다. 같은 기간 동안 지르코늄 텅스텐 전극의 등급 체계가 점차 개선되었고 WZ3 및 WZ8과 같은 등급이 주류가 되었으며 성능 차이를 체계적으로 연구하여 다양한 용접 시나리오에 적용했습니다.

21세기에는 항공우주, 원자력 산업, 의료 장비 제조 등 첨단 기술 분야의 급속한 발전으로 지르코늄 텅스텐 전극의 적용 범위가 더욱 확대되었습니다. 최신 지르코늄 텅스텐 전극의 생산은 높은 전극 일관성과 신뢰성을 보장하기 위해 고급 도핑 기술과 정밀 가공 장비를 사용하여 고도로 자동화되었습니다. 동시에 녹색 제조 개념의 도입은 폐기물 배출 감소, 원자재 활용도 향상 등 생산 공정의 환경 최적화를 촉진했습니다.

최근 몇 년 동안 지르코늄 텅스텐 전극의 연구 개발은 성능 최적화 및 다기능으로 전환되었습니다. 예를 들어, 고전류 AC 용접에 대한 수요에 대응하여 연구원들은 아크 농도와 전극 수명을 더욱 향상시키기 위해 새로운 지르코늄 텅스텐 전극 제제를 개발했습니다. 또한 지르코늄 텅스텐 전극 생산에 나노 기술을 적용하는 것도 연구 핫스팟이 되었으며 나노 스케일 지르코니아 입자의 도핑은 전극의 미세 구조와 성능을 크게 향상시킬 수 있습니다.

1.3 현대 산업에서 지르코늄 텅스텐 전극의 중요성

지르코늄 텅스텐 전극은 현대 산업, 특히 고정밀 용접 및 절단 분야에서 중요한 역할을 합니다. 그 중요성은 주로 다음과 같은 측면에 반영됩니다.

첫째, TIG 용접에 지르코늄 텅스텐 전극을 적용하면 용접 품질과 효율성이 크게 향상됩니다. TIG 용접은 고정밀, 튀김 방지 및 광범위한 적용 가능성으로 인해 항공우주, 자동차 제조 및 조선 산업에서 널리 사용됩니다. 지르코늄 텅스텐 전극은 AC 용접에서 우수한 아크 안정성을 나타내어 아크 드리프트 및 용접 결함을 효과적으로 줄이며 특히 알루미늄, 마그네슘 및 그 합금과 같은 경금속 용접에 적합합니다. 이러한 재료는 항공 우주 분야(예: 항공기 동체, 엔진 부품) 및 자동차 산업(예: 알루미늄 합금 본체)에서 널리 사용되며 지르코늄 텅스텐 전극의 안정적인 성능은 이러한 산업에 신뢰할 수 있는 보증을 제공합니다.

둘째, 플라즈마 절단 및 스프레이에 지르코늄 텅스텐 전극을 적용하면 산업적 가치가 더욱 확대됩니다. 플라즈마 절단은 전극이 고온 및 고전류 환경에서 안정적으로 유지되어야 하며 지르코늄 텅스텐 전극의 연소 저항성과 긴 수명은 이상적인 선택입니다. 플라즈마 스프레이에서 지르코늄 텅스텐 전극은 안정적인 플라즈마 아크를 제공하여 코팅 품질과 균일성을 보장하며, 이는 항공 엔진 블레이드 코팅 및 내마모성 재료 준비에 특히 중요합니다.

또한 지르코늄 텅스텐 전극은 원자력 산업 및 의료 기기 제조와 같은 첨단 기술 분야에서도 중요한 응용 분야를 가지고 있습니다. 원자력 산업에서 지르코늄 텅스텐 전극은 원자로의 핵심 부품을 용접하는 데 사용되며 높은 신뢰성과 내식성은 극한 환경의 요구 사항을 충족할 수 있습니다. 의료기기 제조에서 지르코늄 텅스텐 전극은 X선 장비 및 수술 기구와 같은 고정밀 부품을 생산하는 데 사용되며, 우수한 성능은 장비의 장기적인 안정성과 안전성을 보장합니다.

지르코늄 텅스텐 전극의 광범위한 적용은 관련 산업 체인의 발전도 촉진했습니다. 예를 들어, 지르코늄 텅스텐 전극의 생산은 텅스텐 광석 채굴, 분말 야금 장비 제조 및 품질 검사 기술의 발전을 촉진했습니다. 동시에 표준화된 생산과 국제 무역은 글로벌 용접 산업의 협력과 기술 교류를 촉진합니다.

앞으로 지능형 제조 및 녹색 생산 기술의 추가 발전으로 지르코늄 텅스텐 전극의 성능 및 응용 분야는 계속 확장될 것으로 예상됩니다. 예를 들어, 신에너지(예: 풍력 및 태양광 장비 제조) 및 3D 프린팅 기술 분야에서 지르코늄 텅스텐 전극의 잠재적 응용 분야가 탐구되고 있습니다. 이러한 신흥 분야의 재료 특성 및 공정 정밀도에 대한 요구 사항은 지르코늄 텅스텐 전극의 중요성을 더욱 강조할 것입니다.

요약하면, 지르코늄 텅스텐 전극은 고성능 용접 및 절단 재료로서 우수한 아크 안정성, 소손 저항 및 광범위한 적용 가능성으로 현대 산업에서 중요한 위치를 차지하고 있습니다. 지속적인 기술 발전과 응용 분야 확장은 산업 제조의 혁신과 발전을 지속적으로 주도할 것입니다.

더 읽어보세요: 지르코늄 텅스텐 전극 백과사전

===================================================================

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595