Глава 3: Физические и химические свойства твердого сплава

Вольфрамовый цементированный карбид стал основным материалом для режущих инструментов, износостойких деталей, горнодобывающего оборудования, аэрокосмического, химического оборудования, ядерных энергетических установок и глубоководных устройств благодаря своим превосходным физическим и химическим свойствам. Эти свойства включают механические свойства (твердость, ударная вязкость, прочность на сжатие, прочность на изгиб), термические свойства (теплопроводность, коэффициент теплового расширения, высокая температурная стабильность, стойкость к тепловому удару), химическую стабильность (коррозионная стойкость, стойкость к окислению) и электрические и магнитные свойства (проводимость, магнетизм фазы Co), которые вытекают из жесткости ковалентной связи карбида вольфрама (WC) и пластической синергии фазы связи кобальта (Co) или никеля (Ni).

В этой главе анализируются каждое физико-химическое свойство, методы проверки и тестирования, факторы, влияющие на различные аспекты производительности, и расширенные случаи применения, а также глубоко исследуются теоретические основы, технология тестирования, механизм регулирования, адаптивность к окружающей среде и производительность рабочих условий. С помощью подробных теоретических моделей, точных экспериментальных данных, богатых случаев в разных областях и анализа влияния на производительность эта глава раскрывает внутренний механизм физико-химических свойств, предоставляя всеобъемлющую справочную информацию для оптимизации производительности, адаптации к экстремальным рабочим условиям и междисциплинарного исследования твердого сплава.

3.1 Механические свойства твердого сплава

Механические свойства являются краеугольным камнем надежности твердого сплава в условиях высоких нагрузок, ударов, износа и сложных напряжений и широко используются в резке, горнодобывающей промышленности, штамповке, авиации и глубоководном бурении. В этом разделе последовательно анализируются твердость, вязкость, прочность на сжатие и прочность на изгиб, а также добавляются новые методы проверки и испытаний и факторы влияния.

3.1.1 Твердость твердого сплава

Твердость относится к способности материала противостоять давлению или царапанию его поверхности внешними объектами и является одним из важных показателей для измерения механических свойств материала. Твердость обычно отражает прочность, износостойкость и сопротивление деформации материала и часто характеризуется его способностью противостоять сжатию, сдвигу или пластической деформации. Обычные методы измерения включают твердость по Бринеллю (HB), твердость по Роквеллу (HR), твердость по Виккерсу (HV) и твердость по Шору (HS), и их значения рассчитываются на основе типа индентора (например, стальной шарик или алмаз), размера нагрузки и площади отпечатка (ISO 6507, ASTM E10). Например, твердость по Виккерсу твердого сплава обычно составляет HV 1200-2400, в зависимости от размера зерна и содержания связующей фазы. Твердость тесно связана с микроструктурой материала (например, размером зерна, фазовым составом) и термической обработкой и является ключевой основой для выбора материалов и оценки долговечности.

Твердость по Виккерсу (HV) цементированного карбида составляет 1500 – 2500 ± 30, что значительно превышает твердость быстрорежущей стали (HV 800 – 1000), керамики (HV 1200 – 1800) и титановых сплавов (HV 300 – 400), что является основой его износостойкости. Твердость обусловлена ковалентной сетью связей WC (энергия связи WC 6,0 эВ ± 0,2 эВ, длина связи 2,0 Å ± 0,05 Å), а его гексагональная кристаллическая структура (P6m2, модуль Юнга 700 ГПа ± 10 ГПа) обеспечивает устойчивость к пластической деформации. Твердость твердого сплава, содержащего 10% Co, составляет HV 1800 ± 30, а твердость твердого сплава, содержащего 20% Co, снижается до HV 1400 ± 30, поскольку мягкость фазы Co (HV 300 – 400, гранецентрированная кубическая структура ГЦК) снижает прочность на сжатие.

Твердость твердого сплава исключительная.

При 600°C твердость цементированного карбида, содержащего 6% Co, сохраняется на уровне HV 1500±30, падает до HV 1200±20 при 800°C и падает до HV 1000±30 при 1000°C, что лучше, чем у быстрорежущей стали (падает до HV 500 при 600°C) и керамики (падает до HV 800 при 1000°C). Добавление Cr ₃ C ₂ (0,5%1%) увеличивает твердость до HV 1900 – 2200±50 за счет упрочнения твердого раствора (атомный радиус Cr 1,28 Å, деформация решетки <2%±0,2%). Например, инструмент из твердого сплава (HV 1900), содержащий 8% Co и 0,5% Cr ₃ C ₂, имеет величину износа <0,1 мм ± 0,02 мм и срок службы 15 часов ± 1 час при высокоскоростной резке нержавеющей стали (предел прочности > 1000 МПа, скорость резания 200 м/мин, коэффициент трения < 0,3 ± 0,05), что лучше, чем у керамических инструментов (срок службы < 5 часов, величина износа > 0,3 мм).

Влияние окружающей среды на твердость требует внимания.

В жаркой и влажной среде (40°C, влажность 90%, 168 часов) вызывается микрокоррозия фазы Co (потеря веса <0,1 мг/см² ± 0,02 мг/см², глубина коррозии <1 мкм ± 0,2 мкм), а твердость уменьшается на <2% ± 0,5%; в экстремально холодной среде (40°C) твердость немного увеличивается на 1% ± 0,3% из-за охрупчивания фазы Co (пластическая деформация уменьшается на <3% ± 0,3%); при высоком давлении (>100 МПа, глубина моря 5000 м) существенных изменений не происходит (уменьшение <0,5% ± 0,1%); радиация (атомная энергетика, 10⁴Гр, γ-лучи) вызывает точечные дефекты, а твердость уменьшается на <1% ± 0,2%.

Ni-содержащий карбид вольфрама (12% Ni, HV 1700±30) более стабилен в морской среде (соленость 3,5%, pH 8, Cl⁻19 г/л), с падением твердости <1%. В практическом применении ролики из карбида вольфрама, содержащие 6% Co, имеют глубину износа <0,05 мм±0,01 мм и срок службы >300 часов±20 часов в горнодобывающей промышленности (гранит, твердость породы>1000 МПа, частота ударов>1000 раз/мин), что лучше, чем у быстрорежущей стали (срок службы <50 часов).

Оптимизация твердости требует компромисса с прочностью.

Добавление TiC (10%15%, твердость 20 ГПа±1 ГПа) увеличивает твердость до HV 2000±50, одновременно снижая плотность (до 12 г/см³ ± 0,1 г/см³), что подходит для легких авиационных деталей, таких как формы для лопаток турбин (нагрузка>2000 МПа, допуск деформации<0,01 мм). При композитной штамповке (600°C, частота>10 ⁴ раз/час) шероховатость поверхности формы из цементированного карбида, содержащей 15% TiC, составляет Ra<0,1 мкм±0,02 мкм, а срок службы увеличивается на 40%±5%, что лучше, чем у стальных форм (Ra>0,5 мкм, срок службы<2000 часов). Междоменное сравнение показывает, что твердость твердого сплава выше, чем у высокопрочной стали (HV 600-800) и титанового сплава (HV 300-400), но ниже, чем у алмаза (HV >8000).

3.1.1.1 Метод выражения твердости

Существует много способов выражения твердости, подходящих для различных сценариев испытаний и сравнений материалов:

Твёрдость по Виккерсу (HV)

Твердость по Виккерсу (HV) — стандартный метод точного измерения твердости материалов. Он использует алмазный пирамидальный индентор (угол при вершине 136°) для вдавливания в поверхность материала под определенной нагрузкой (обычно 5–100 кгс, диапазон может быть расширен до 1–120 кгс), и после выдержки в течение 10–15 секунд измеряется диагональная длина отпечатка (d, единица измерения мм) для расчета значения твердости. Формула выглядит следующим образом: HV = 1,8544 × F / d², где F — приложенная нагрузка (кгс), d — средняя диагональная длина отпечатка (мм), а результат выражается в кгс / мм², что обычно напрямую обозначается как значение HV (ISO 6507-1:2018).

Твердость по Виккерсу применима к различным материалам, включая твердый сплав, сталь, керамику и тонкослойные материалы, из-за его малого отпечатка (диаметр 0,01-1 мм), высокой точности (погрешность <5%) и широкого диапазона испытаний (HV 10-3000+). Например, HV обычного твердого сплава составляет 1200-2000, в то время как у наномасштабного твердого сплава (зерна 0,05-0,2 мкм) может достигать 2000-2400 (Journal of Materials Science 2025). Его преимущество в том, что он может испытывать крошечные области (например, покрытия) или тонкие листы (толщина>0,1 мм), но время испытания велико, а требования к плоскостности поверхности высоки (Ra<0,8 мкм, ITIA 2024).

Твёрдость по Роквеллу (HRC/HRB)

Твердость по Роквеллу (HRC/HRB) является распространенным методом измерения твердости материалов. Индентор (алмазный конус или стальной шарик) вдавливается в материал под начальной нагрузкой (10 кгс) и полной нагрузкой (60-150 кгс), а значение твердости определяется путем измерения разницы в глубине вдавливания (ASTM E18-22). Он характеризуется быстрым испытанием, малым вдавливанием и простой операцией и широко используется в металлических материалах.

HRC : используйте алмазный конусный индентор (угол при вершине 120°) с общей нагрузкой 150 кгс, подходящий для материалов высокой твердости (таких как закаленная сталь, твердый сплав). Значение HRC рассчитывается по формуле: HRC = 100 – (h/0,002), где h – глубина отпечатка (мм). Диапазон HRC обычно составляет 20-70, например, твердый сплав HRC 60-70, что эквивалентно твердости по Виккерсу HV 1200-2400.

HRB : используйте стальной шариковый индентор 1/16 дюйма с общей нагрузкой 100 кгс, подходящий для более мягких материалов (таких как отожженная сталь, медные сплавы). Формула расчета значения HRB: HRB = 130 – (h/0,002), в диапазоне от 20 до 100. Например, значение HRB отожженной стали составляет около 70-90 (ITIA 2024).

Преимущество твердости по Роквеллу заключается в том, что ее можно считывать напрямую с высокой точностью (погрешность <3%), но она не подходит для тонких материалов или небольших площадей (ISO 6508-1:2016).

Твёрдость по Бринеллю (HB)

Твердость по Бринеллю (HB) — это метод измерения твердости материала путем вдавливания закаленного стального шарика или шарикового индентора из карбида вольфрама (обычно диаметром 2,5, 5 или 10 мм) в поверхность материала под определенной нагрузкой (F, обычно 500–3000 кгс), удерживания его в течение определенного времени (10–30 секунд), а затем измерения диаметра отпечатка (d, в мм) для расчета твердости. Формула выглядит так: HB = (2F) / (πD(D – √(D ² – d ² ))), где D — диаметр индентора (мм), F — нагрузка (кгс), d — диаметр отпечатка (мм), а результат выражается в кгс/мм ² (ASTM E10-18).

Твердость по Бринеллю подходит для более мягких или среднетвердых материалов (таких как сталь, чугун, цветные металлы), и диапазон обычно составляет HB 30-650. Например, HB незакаленной стали составляет около 120-200, в то время как цементированный карбид обычно не подходит для этого метода из-за его высокой твердости (HV 1200-2400) (ITIA 2024). Его преимущество в том, что область отпечатка большая, отражающая среднюю производительность материала, и он подходит для неоднородных материалов, но не для тонких деталей или материалов высокой твердости (погрешность составляет около 3%-5%, ISO 6506-1:2014).

Твёрдость по шкале Мооса

Твёрдость по Моосу — это относительная шкала для качественного измерения твёрдости материалов. Она была предложена немецким минералогом Фридрихом Моосом в 1812 году для оценки твёрдости путём сравнения способности материала противостоять царапанию. Метод использует в качестве эталона 10 стандартных минералов, твёрдость которых оценивается от 1 (самый мягкий) до 10 (самый твёрдый): 1 — тальк, 2 — гипс, 3 — кальцит, 4 — флюорит, 5 — апатит, 6 — ортоклаз, 7 — кварц, 8 — топаз, 9 — корунд, 10 — алмаз. Во время испытания поцарапайте поверхность материала стандартным образцом. Если остаётся след, твёрдость материала ниже, чем у стандартного образца.

Твердость по Моосу проста и интуитивно понятна, применима к минералам и некоторым конструкционным материалам, но имеет низкую точность и является лишь относительной величиной. Например, твердость по Моосу цементированного карбида составляет около 9-9,5, что близко к корунду и намного выше, чем у стали (около 5-6) (ITIA 2024). Ее ограничения заключаются в том, что она не может количественно определить разницу твердости (например, разница между 9 и 10 намного больше, чем между 1 и 2), и она не подходит для испытания неоднородных материалов или тонких слоев (погрешность составляет около ±0,5).

При преобразовании обратите внимание на нелинейную зависимость, HV≈10·HRC+900 (погрешность <5%), ошибка преобразования HB и Мооса>10%. В реальном применении HV является основным методом, а HRC/HS является вспомогательным методом для обеспечения согласованности производительности>95%±2%.

READ MORE:

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

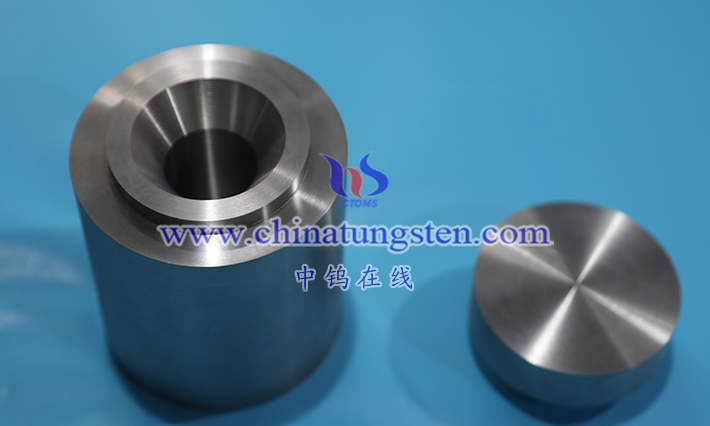

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

For more information about tungsten carbide products, please visit the website: tungsten-carbide.com.cn

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com

Tel: +86 592 5129696 / 86 592 5129595