Verzeichnis

Kapitel 1: Einführung

1.1 Definition und Überblick über Molybdändraht

1.2 Geschichte und Entwicklung des Molybdändrahtes

1.3 Die Bedeutung von Molybdändraht in der modernen Industrie

1.4 Aktueller Stand der Forschung und Anwendung von Molybdändraht

Kapitel 2: Klassifizierung von Molybdändraht

2.1 Einteilung nach chemischer Zusammensetzung

2.1.1 Reiner Molybdändraht

2.1.2 Molybdän-Lanthan-Draht

2.1.3 Molybdän-Rheniumdraht

2.1.4 Andere legierte Molybdändrähte

2.2 Klassifizierung nach Verwendung

2.2.1 Molybdändraht für elektrische Lichtquelle

2.2.2 Molybdändraht zum Drahtschneiden

2.2.3 Molybdändraht zum Sprühen

2.2.4 Molybdändraht für die Vakuumbeschichtung

2.2.5 Molybdändraht für Heizelemente

2.2.6 Molybdändraht für Hochtemperatur-Ofenkomponenten

2.2.7 Molybdändraht für elektronische Bauteile

2.2.8 Molybdändraht für den Einsatz in der Medizin und Luft- und Raumfahrt

2.3 Klassifizierung nach Oberflächenzustand

2.3.1 Schwarzer Molybdändraht

2.3.2 Gereinigter Molybdändraht

2.4 Klassifizierung nach Verarbeitungsmethode

2.4.1 Warmgezogener Molybdändraht

2.4.2 Kaltgezogener Molybdändraht

2.4.3 Präzisions-Molybdändraht

2.5 Klassifizierung nach Spezifikation

2.5.1 Ultrafeiner Molybdändraht (Durchmesser < 0,05 mm)

2.5.2 Standard-Feinmolybdändraht (0,05–0,3 mm)

2.5.3 Mittelgrober Molybdändraht (0,3–1,0 mm Durchmesser)

2.5.4 Grober Molybdändraht (Durchmesser > 1,0 mm)

Kapitel 3: Eigenschaften von Molybdändraht

3.1 Physikalische Eigenschaften von Molybdändraht

3.1.1 Schmelzpunkt und Siedepunkt von Molybdändraht

3.1.2 Dichte von Molybdändraht

3.1.3 Wärmeausdehnungskoeffizient von Molybdändraht

3.1.4 Leitfähigkeit von Molybdändraht

3.1.5 Wärmeleitfähigkeit von Molybdändraht

3.1.6 Mohs-Härte von Molybdändraht

3.2 Chemische Eigenschaften von Molybdändraht

3.2.1 Chemische Stabilität von Molybdändraht

3.2.2 Korrosionsbeständigkeit von Molybdändraht

3.2.3 Oxidationseigenschaften von Molybdändraht

3.2.4 Wertigkeit und chemische Reaktion von Molybdändraht

3.3 Mechanische Eigenschaften von Molybdändraht

3.3.1 Zugfestigkeit von Molybdändraht

3.3.2 Duktilität von Molybdändraht

3.3.3 Zähigkeit von Molybdändraht

3.3.4 Ermüdungseigenschaften von Molybdändraht

3.4 Besondere Eigenschaften von Molybdändraht

3.4.1 Hochtemperaturverhalten von Molybdändraht

3.4.2 Abriebfestigkeit von Molybdändraht

3.4.3 Nichtmagnetische Eigenschaften von Molybdändraht

3.5 CTIA GROUP LTD Molybdändraht-Sicherheitsdatenblatt

Kapitel 4: Aufbereitung und Produktionstechnik von Molybdändraht

4.1 Aufbereitung der Rohstoffe

4.1.1 Aufbereitung und Reinigung von Molybdänkonzentrat

4.1.2 Herstellung von Molybdänpulver

4.1.3 Zugabe von Legierungselementen

4.2 Prozess der Pulvermetallurgie

4.2.1 Pressen und Formen von Molybdänpulver

4.2.2 Sinterprozess

4.2.3 Vorbereitung des Rohlings

4.3 Drahtziehen

4.3.1 Heiße Drahtziehtechnik

4.3.2 Kaltziehtechnik

4.3.3 Multi-Pass-Zeichnen

4.3.4 Schmier- und Kühltechnik

4.4 Oberflächenbehandlung

4.4.1 Laugenwaschprozess (gereinigter Molybdändraht)

4.4.2 Polierprozess

4.4.3 Behandlung von Beschichtungen

4.5 Wärmebehandlung und Glühen

4.5.1 Parameter des Glühprozesses

4.5.2 Wärmebehandlungsanlagen

4.6 Vorbereitung von Molybdändraht aus Speziallegierungen

4.6.1 Dotierungsprozess von Lanthan-Molybdän-Draht

4.6.2 Herstellung von Draht aus Molybdän-Rhenium-Legierungen

4.7 Prozessoptimierung und technologische Innovation

4.7.1 Automatisierte Produktionstechnik

4.7.2 Umweltschutz und energiesparende Verfahren

Kapitel 5: Verwendung von Molybdändraht

5.1 Molybdändraht für elektrische Lichtquelle

5.1.1 Stützdrähte und Leitungen bei der Herstellung von Glühlampen

5.1.2 Elektrodenmaterialien für Halogen- und Leuchtstofflampen

5.1.3 LED-Lampensockel und Verbindungsmaterial

5.2 Molybdändraht zum Drahtschneiden

5.2.1 Drahtdraht für Drahterodiermaschinen

5.2.2 Schneiden von Nichteisenmetallen, Stahl und Hartmetall

5.2.3 Präzisionsformen und komplexe Formbearbeitung

5.3 Molybdändraht zum Sprühen

5.3.1 Verschleißfeste Beschichtungen für Automobilteile

5.3.2 Oberflächenreparatur und Verstärkung mechanischer Bauteile

5.3.3 Thermisches Spritzen von Triebwerksbauteilen

5.4 Molybdändraht für die Vakuumbeschichtung

5.4.1 Verdampfungsausgangsstoffe bei der Dünnschichtabscheidung

5.4.2 Optische und dekorative Beschichtungen

5.4.3 Halbleiter- und Solarzellenbeschichtungen

5.5 Molybdändraht für Heizelemente

5.5.1 Heizdraht für Hochtemperatur-Elektroofen

5.5.2 Heizelemente in Vakuumöfen und Atmosphärenöfen

5.5.3 Anwendungen in Wärmebehandlungsanlagen

5.6 Molybdändraht für Hochtemperatur-Ofenkomponenten

5.6.1 Abstützen und Befestigen von Bauteilen von Hochtemperaturöfen

5.6.2 Leitungen und Abschirmteile von Vakuumöfen

5.6.3 Strukturwerkstoffe für Kristallzüchtungsöfen

5.7 Molybdändraht für elektronische Bauteile

5.7.1 Vakuumelektronik (Röhren, Röntgenröhren)

5.7.2 Herstellung von Thermoelementen und Sensoren

5.7.3 Verbindungsmaterialien für Mikroelektronik und integrierte Schaltungen

5.8 Molybdändraht für den Einsatz in der Medizin und Luft- und Raumfahrt

5.8.1 Hochtemperaturbauteile in Medizinprodukten (z.B. Röntgentargets)

5.8.2 Hochtemperatur- und korrosionsbeständige Strukturteile von Raumfahrzeugen

5.8.3 Minimalinvasive chirurgische Instrumente und Implantatmaterialien

Kapitel 6: Produktionsanlagen für Molybdändraht

6.1 Ausrüstung für den Materialumschlag

6.1.1 Anlagen für die Aufbereitung von Mineralien

6.1.2 Produktionsanlagen für Molybdänpulver

6.2 Pulvermetallurgische Ausrüstung

6.2.1 Pressen

6.2.2 Sinteröfen

6.3 Drahtziehgeräte

6.3.1 Drahtziehmaschinen

6.3.2 Formen und Schmiersysteme

6.4 Wärmebehandlungsanlagen

6.4.1 Glühöfen

6.4.2 Vakuumöfen

6.5 Ausrüstung zur Oberflächenbehandlung

6.5.1 Ätzende Waschanlagen

6.5.2 Polier- und Beschichtungsanlagen

6.6 Prüf- und Qualitätskontrollgeräte

6.6.1 Wirbelstrom-Fehlerprüfgeräte

6.6.2 Zugprüfmaschinen

6.6.3 Mikroskope und Spektrometer

6.7 Automatisierung und intelligente Geräte

6.7.1 Automatische Produktionslinie zum Drahtziehen

6.7.2 Online-Überwachungssystem

Kapitel 7: Molybdändraht-Standards

7.1 Inländischer Standard für Molybdändraht

7.1.1 GB/T 4182-2003《Molybdenum Wire》

7.1.2 GB/T 3462-2007

7.1.3 Sonstige einschlägige nationale Normen

7.2 Internationale Normen für Molybdändraht

7.2.1 ASTM B387 Standard für Stäbe, Stangen und Drähte aus Molybdän und Molybdänlegierungen

7.2.2 ISO-Normen

7.2.3 Sonstige internationale Normen (z.B. JIS, DIN)

7.3 Industriestandard für Molybdändraht

7.3.1 Nationales Technisches Komitee für Normung von Nichteisenmetallen (TC243)

7.3.2 Interne Normen

7.4 Vergleich und Analyse von Molybdändrahtstandards

7.4.1 Unterschiede zwischen in- und ausländischen Normen

7.4.2 Anwendbarkeit und Grenzen von Normen

Kapitel 8: Nachweismethoden von Molybdändraht

8.1 Prüfung der chemischen Zusammensetzung von Molybdändraht

8.1.1 Spektralanalyse (ICP-MS, RFA)

8.1.2 Chemische Titration

8.2 Prüfung der physikalischen Eigenschaften von Molybdändraht

8.2.1 Prüfung der Zugfestigkeit

8.2.2 Dehnungsprüfung

8.2.3 Härteprüfung

8.3 Qualitätsprüfung der Molybdändrahtoberfläche

8.3.1 Mikroskopische Betrachtung

8.3.2 Wirbelstromfehlererkennung

8.3.3 Prüfung der Oberflächenrauheit

8.4 Prüfung der Größe und Toleranz von Molybdändraht

8.4.1 Laser-Messschieber

8.4.2 Mikrometer und Mikromessungen

8.5 Andere Tests von Molybdändraht

8.5.1 Test der Hochtemperaturbeständigkeit

8.5.2 Prüfung der Korrosionsbeständigkeit

8.5.3 Elektrische Leistungsprüfung

8.6 Identifizierungsmethode für Molybdändrahtabfälle

8.6.1 Brenntest

8.6.2 Magnetische Prüfung

8.6.3 Test auf konzentrierte Salpetersäure

8.6.4 Gewichts- und Elastizitätsprüfungen

Kapitel 9: Markt für Molybdändraht und Entwicklungstrend

9.1 Überblick über den globalen Markt für Molybdändraht

9.1.1 Wichtigste Erzeugerländer

9.1.2 Marktnachfrage und -angebot

9.2 Inländischer Markt für Molybdändraht

9.2.1 Große Hersteller (z.B. Chinatungsten Manufacturing)

9.2.2 Marktanteil und Wettbewerbslandschaft

9.3 Entwicklungstrend von Molybdändraht

9.3.1 Entwicklung neuer Materialien und Verfahren

9.3.2 Intelligente Fertigungs- und Qualitätsrückverfolgbarkeitstechnologie

9.3.3 Entwicklung neuer Drähte aus Molybdänlegierungen

9.3.4 Entwicklung von abbaubaren oder alternativen Materialien

9.3.5 Neue Anwendungsperspektiven von Molybdändraht in den Bereichen Neue Energie, 5G und Medizin

Kapitel 10: Molybdändraht Umwelt und Sicherheit

10.1 Umweltauswirkungen der Herstellung von Molybdändraht

10.1.1 Abgas- und Abwasserbehandlung

10.1.2 Entsorgung fester Abfälle

10.2 Sicherheitsbestimmungen für die Herstellung von Molybdändraht

10.2.1 Sicherheit des Hochtemperaturbetriebs

10.2.2 Sicherer Umgang mit Chemikalien

10.3 Recycling und Wiederverwendung von Molybdänabfällen

10.3.1 Recycling-Prozess

Anhang

- Glossar der Begriffe

- Verweise

Kapitel 1 Einleitung

1.1 Definition und Überblick über Molybdändraht

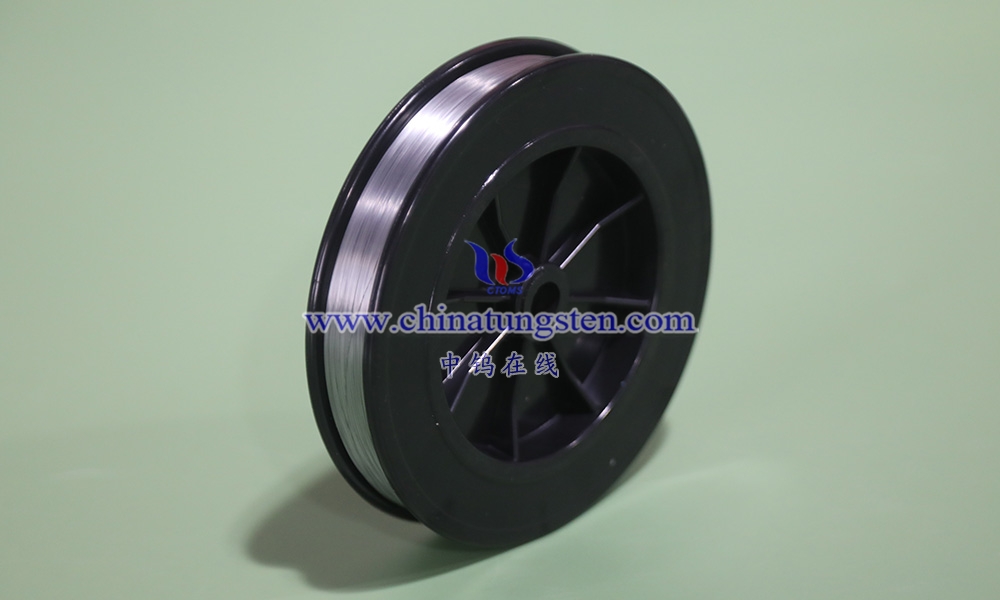

Molybdändraht ist eine Art filamentartiges Material, das aus Molybdänmetall oder seiner Legierung durch Pulvermetallurgie, Drahtziehen, Wärmebehandlung und andere Verfahren hergestellt wird, normalerweise mit einem Durchmesser zwischen 0,03 mm und mehreren mm. Molybdän (chemisches Symbol Mo, Ordnungszahl 42) ist ein Übergangsmetall mit hohem Schmelzpunkt und hervorragenden physikalischen, chemischen und mechanischen Eigenschaften. wie hohe Festigkeit, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und gute elektrische und thermische Leitfähigkeit. Diese Eigenschaften machen Molybdändraht zu einer unersetzlichen Rolle in einer Vielzahl von Industriebereichen. Molybdändraht kann unterteilt werden in reinen Molybdändraht (Reinheit ≥ der Regel 99,95 %) und Molybdänlegierungsdraht (z. B. Lanthan-Molybdän-Draht, Molybdän-Rhenium-Legierungsdraht usw.), der in schwarzen Molybdändraht (ohne Alkaliwäsche, die Oberflächenoxidschicht ist schwarzgrau) und gereinigten Molybdändraht unterteilt werden kann (nach alkalischem Waschen oder Polieren ist die Oberfläche je nach Oberflächenzustand silbrig-weiß). Molybdändraht ist in einer Vielzahl von Spezifikationen erhältlich, von ultrafeinem Molybdändraht (Durchmesser < 0,1 mm) bis hin zu grobem Molybdändraht (Durchmesser > 1,0 mm), um den Anforderungen verschiedener Anwendungen gerecht zu werden.

Der Produktionsprozess von Molybdändraht ist komplex und umfasst mehrere Prozesse, von der Reinigung des Molybdänkonzentrats bis zum Drahtziehen, und sein Kern besteht darin, die Kornstruktur und Oberflächenqualität zu kontrollieren, um die Leistungsstabilität zu gewährleisten. Molybdändraht wird in einer Vielzahl von Anwendungen eingesetzt, darunter Drahterodieren, elektrische Lichtquellen, Vakuumbeschichtungen, Hochtemperaturofenkomponenten, Herstellung elektronischer Komponenten sowie Anwendungen in der Medizin und Luft- und Raumfahrt. Der hohe Schmelzpunkt (ca. 2623 °C) und der niedrige Wärmeausdehnungskoeffizient von Molybdändraht machen ihn hervorragend für hohe Temperaturen und extreme Umgebungen, während seine gute Leitfähigkeit und chemische Stabilität ihn zu einer wichtigen Position in der Präzisionsbearbeitung und Elektronikindustrie machen. Darüber hinaus ist Molybdändraht auch umweltfreundlich und recycelbar, und Molybdänabfälle können durch den Recyclingprozess wieder raffiniert werden, was den Anforderungen einer modernen grünen Fertigung entspricht.

1.2 Geschichte und Entwicklung des Molybdändrahtes

Molybdän ist ein seltenes Metall und hat eine Geschichte der Entdeckung und Anwendung, die bis zum Ende des 18. Jahrhunderts zurückreicht. Im Jahr 1778 isolierte der schwedische Chemiker Carl Wilhelm Scheele das Molybdän zum ersten Mal und nannte es “Molybdän”, abgeleitet vom griechischen Wort “molybdos”, was “ähnlich wie Blei” bedeutet, weil sein Erz dem Bleierz ähnlich sieht. Im Jahr 1790 bereitete ein anderer schwedischer Chemiker, Peter Jacob Hjelm, Molybdänmetall durch Reduktion von Molybdänsäure her und legte damit den Grundstein für spätere Anwendungen. Aufgrund des hohen Schmelzpunkts und der Verarbeitungsschwierigkeit von Molybdän war die Anwendung in der Anfangszeit jedoch begrenzt und wurde hauptsächlich für die Laborforschung verwendet.

Im späten 19. und frühen 20. Jahrhundert, mit dem Wachstum der metallurgischen Technologie und der Nachfrage nach Hochtemperaturmaterialien, begann Molybdän in den industriellen Bereich einzudringen. In den frühen 1900er Jahren wurde Molybdän als Legierungselement entdeckt, um die Festigkeit und Korrosionsbeständigkeit von Stahl deutlich zu verbessern, und Molybdänstahl wurde in der Waffenherstellung und in der Maschinenindustrie verwendet. Die Entwicklung von Molybdändraht ist eng mit dem Aufstieg der Industrie für elektrische Lichtquellen verbunden. Im Jahr 1910 entwickelte William M. William D. Coolidge bei der General Electric Company in den Vereinigten Staaten Wolfram-Glühlampen, und Molybdändraht wurde als Stützdraht und Bleimaterial für Glühbirnen verwendet, da er ähnlich hoch wie Wolfram bei hohen Temperaturen beständig und kostengünstiger war. Seitdem hat sich die Anwendung von Molybdändraht nach und nach auf andere Bereiche ausgeweitet, wie z. B. Vakuumelektronik und Hochtemperaturöfen.

Mitte des 20. Jahrhunderts wurde durch das Aufkommen der Erodiertechnik die Entwicklung des Molybdändrahtes weiter vorangetrieben. In den 1950er Jahren begann China, die Anwendung von Molybdändraht beim Drahterodieren zu erforschen, und mit seiner hohen Festigkeit und Lichtbogenerosionsbeständigkeit wurde Molybdändraht zu einem idealen Elektrodenmaterial für Drahtschneidemaschinen. Im 21. Jahrhundert wurde mit dem Fortschritt der Nanotechnologie, der Präzisionsfertigung und der Luft- und Raumfahrtindustrie der Vorbereitungsprozess von Molybdändraht kontinuierlich optimiert, und die Entwicklung von ultrafeinem Molybdändraht und legiertem Molybdändraht (wie Lanthan-Molybdän-Draht und Molybdän-Rhenium-Legierungsdraht) hat seine Leistung erheblich verbessert. Zum Beispiel berichtete Chinatungsten Online, dass Chinas Molybdändraht-Produktionstechnologie in den letzten Jahren das international fortgeschrittene Niveau erreicht hat und Durchbrüche in der Ziehtechnologie und im Dotierungsprozess von ultrafeinem Molybdändraht (Durchmesser <0,02 mm) erzielt wurden, um den Anforderungen der Mikroelektronik und der Medizin gerecht zu werden.

1.3 Die Bedeutung von Molybdändraht in der modernen Industrie

Molybdändraht nimmt in der modernen Industrie aufgrund seiner einzigartigen Kombination von Eigenschaften eine unersetzliche Stellung ein. Zunächst einmal machen der hohe Schmelzpunkt und die hervorragende Hochtemperaturstabilität von Molybdändraht ihn zum Material der Wahl für Hochtemperaturumgebungen. So wird beispielsweise in Hochtemperatur-Vakuumöfen Molybdändraht als Heizelement und Stützelement verwendet, der bei Temperaturen über 2000 °C lange Zeit stabil arbeiten kann. Zweitens wird Molybdändraht aufgrund seiner hervorragenden Leitfähigkeit und Lichtbogenerosionsbeständigkeit häufig im Drahterodieren eingesetzt, mit dem Materialien mit hoher Härte wie Hartmetall und Titanlegierungen effizient geschnitten werden können, und wird häufig in der Verarbeitung von Präzisionsformen und Luft- und Raumfahrtteilen eingesetzt. Chinatungsten Online wies darauf hin, dass China als weltweit größter Produzent von Molybdändraht mehr als 70 % des weltweiten Marktanteils von Molybdändraht zum Drahtschneiden ausmacht.

Im Bereich der elektrischen Lichtquellen wird Molybdändraht aufgrund seiner guten thermischen Verträglichkeit mit Glas und seiner hohen Temperaturbeständigkeit, insbesondere in Halogen- und Leuchtstofflampen, als Stützdraht und Blei für Glühbirnen verwendet. Darüber hinaus spielt Molybdändraht auch im Bereich der Vakuumbeschichtung und des thermischen Spritzens eine wichtige Rolle. Zum Beispiel kann Molybdändraht als Verdampfungsausgangsmaterial verwendet werden, um optische und Halbleiterfolien abzuscheiden; Beim thermischen Spritzen kann die Molybdändraht-Spritzbeschichtung die Verschleißfestigkeit von Kolbenringen und Triebwerkskomponenten für Kraftfahrzeuge deutlich verbessern. Molybdändraht wird auch in Thermoelementen, Röntgenröhren und mikroelektronischen Drähten bei der Herstellung elektronischer Komponenten verwendet, wo seine hohe Reinheit und sein geringer Verunreinigungsgehalt eine hohe Zuverlässigkeit des Geräts gewährleisten.

In der Medizin und Luft- und Raumfahrt kann die Anwendung von Molybdändraht nicht ignoriert werden. Die hohe Festigkeit und Biokompatibilität von Molybdändraht ermöglicht den Einsatz bei der Herstellung von Röntgentargets und minimalinvasiven chirurgischen Instrumenten; Draht aus einer Molybdän-Rhenium-Legierung wird aufgrund seiner hervorragenden Korrosionsbeständigkeit und Hochtemperaturfestigkeit häufig in Hochtemperatur-Strukturteilen von Raumfahrzeugen verwendet. Darüber hinaus nimmt auch die Anwendung von Molybdändraht im Bereich der neuen Energie zu, wie z. B. Elektrodenmaterialien und Katalysatorträger für Solarzellen, die die Entwicklung grüner Energie unterstützen. Zusammenfassend lässt sich sagen, dass die Vielseitigkeit und die hohe Leistung von Molybdändraht ihn zu einem Säulenmaterial für die moderne Industrie machen, das in strategischen Branchen wie dem Maschinenbau, der Elektronik, der Energie, der Medizin und der Luft- und Raumfahrt weit verbreitet ist.

1.4 Aktueller Stand der Forschung und Anwendung von Molybdändraht

Gegenwärtig befindet sich die Forschung und Anwendung von Molybdändraht in einer rasanten Entwicklung, und weltweit wurde eine große Anzahl von Forschungen rund um die Materialwissenschaft, die Verfahrenstechnologie und die Anwendungsbereiche von Molybdändraht durchgeführt. In den Materialwissenschaften konzentriert sich die Forschung auf die Verbesserung der Festigkeit, Zähigkeit und Hochtemperatureigenschaften von Molybdändraht. Zum Beispiel erhöht Molybdändraht, der mit Seltenerdelementen (z. B. Lanthan, Yttrium) dotiert ist, die Rekristallisationstemperatur und die Zugfestigkeit erheblich, wodurch er für anspruchsvollere Hochtemperaturumgebungen geeignet ist. Die Entwicklung von Draht aus Molybdän-Rheniumlegierungen erweitert die Anwendung von Molybdändraht in extremen Umgebungen, wie z. B. Düsen von Raumfahrzeugen und Hochtemperatursensoren. Der Forschung zufolge haben chinesische wissenschaftliche Forschungseinrichtungen in den letzten Jahren Durchbrüche in der Vorbereitungstechnologie von nanoskaligem Molybdändraht erzielt, und die Zugfestigkeit von ultrafeinem Molybdändraht kann mehr als 3000 MPa erreichen, indem die Korngröße und Oberflächendefekte kontrolliert werden, was nahe der theoretischen Grenze liegt.

In Bezug auf den Produktionsprozess hat sich die Vorbereitungstechnologie von Molybdändraht von der traditionellen Pulvermetallurgie und dem Drahtziehprozess in Richtung Intelligenz und Grün entwickelt. Der Einsatz einer automatischen Drahtziehlinie und eines Online-Überwachungssystems verbessert die Produktionseffizienz und die Stabilität der Produktqualität. Gleichzeitig reduziert die Einführung umweltfreundlicher Verfahren wie energiesparendes Sintern und Abwasserrecycling die Umweltbelastung durch die Herstellung von Molybdändraht. Darüber hinaus ist die Recyclingtechnologie von Molybdändrahtabfällen auch zu einem Forschungsschwerpunkt geworden, und die chemische Auflösungsmethode und die elektrolytische Rückgewinnungsmethode können Molybdänmetall effizient extrahieren, mit einer Rückgewinnungsrate von mehr als 90 %.

Was die Anwendungsbereiche betrifft, so wächst die Nachfrage nach Molybdändraht in Industrien mit hoher Wertschöpfung weiter. Die Nachfrage nach hochpräzisem Molybdändraht im Bereich des Drahterodierens hat die Entwicklung von ultrafeinem Molybdändraht vorangetrieben, um den Anforderungen der Mikronverarbeitung gerecht zu werden. Im Bereich der neuen Energie wird Molybdändraht als Elektrodenmaterial für Solarzellen und Brennstoffzellen eingesetzt, mit einer durchschnittlichen jährlichen Wachstumsrate von mehr als 10 %. Die Nachfrage nach Draht aus Molybdän-Rhenium-Legierungen in der Luft- und Raumfahrt steigt ebenfalls, insbesondere in Triebwerken mit hohem Schub-Gewichts-Verhältnis und Ausrüstung für die Erforschung des Weltraums. Die Forschung im medizinischen Bereich konzentriert sich auf die Anwendung von Molybdändraht in Biosensoren und implantierbaren medizinischen Geräten, wobei seine Biokompatibilität und hohe Festigkeit genutzt werden.

Die Molybdändrahtindustrie steht jedoch auch vor Herausforderungen, darunter schwankende Rohstoffpreise, hohe Produktionskosten und ein verstärkter Wettbewerb auf dem internationalen Markt. Als bedeutendes Land bei den weltweiten Molybdänvorkommen hat China einzigartige Vorteile, muss aber seine unabhängigen Forschungs- und Entwicklungskapazitäten für High-End-Molybdändraht weiter verbessern, um mit der Konkurrenz durch europäische und amerikanische Unternehmen (wie Plansee und H.C. Starck) bestehen zu können. In Zukunft wird sich die Forschungsrichtung von Molybdändraht auf die Entwicklung von Nanomaterialien, intelligente Produktion und multifunktionale Verbundwerkstoffe konzentrieren, um den Anforderungen aufstrebender Industrien gerecht zu werden.

MEHR LESEN: Enzyklopädie des Molybdändrahtes

===================================================================

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com|

Tel: +86 592 5129696 / 86 592 5129595