Verzeichnis

Kapitel 1: Einführung

1.1 Definition und Überblick über das Molybdändrahterodieren

1.2 Technischer Hintergrund des Drahterodierens

1.3 Die Bedeutung von Molybdändraht beim Erodieren

1.4 Bedeutung von Forschung und Anwendung

Kapitel 2: Eigenschaften des Molybdändrahterodierens

2.1 Chemische Eigenschaften des Molybdändrahterodierens

2.1.1 Grundlegende chemische Eigenschaften des Molybdänelements

2.1.2 Anforderungen an die Reinheit

2.1.3 Korrosionsbeständigkeit

2.2 Physikalische Eigenschaften des Molybdändrahterodierens

2.2.1 Hoher Schmelzpunkt

2.2.2 Dichte und Härte

2.2.3 Elektrische und thermische Leitfähigkeit

2.3 Mechanische Eigenschaften des Molybdändrahterodierens

2.3.1 Zugfestigkeit

2.3.2 Dehnung

2.3.3 Gleichmäßigkeit der Krümmung und des Drahtdurchmessers

2.4 Geometrische Eigenschaften des Molybdändrahterodierens

2.4.1 Toleranz des Drahtdurchmessers

2.4.2 Glätte und Rundheit der Oberfläche

2.5 Thermophysikalische Eigenschaften des Molybdändrahterodierens

2.5.1 Hohe Temperaturstabilität

2.5.2 Hohe Temperaturbeständigkeit

2.6 Weitere Eigenschaften des Molybdändrahterodierens

2.6.1 Oberflächenbehandlung

2.6.2 Abriebfestigkeit und Haltbarkeit

2.7 Sicherheitsdatenblatt für Molybdändrahterodieren von CTIA GROUP LTD

Kapitel 3: Klassifikationen des Molybdändrahterodierens

3.1 Hocheffizienter Molybdändraht für das Erodieren

3.2 Hochpräziser Molybdändraht für das Erodieren

3.3 Molybdändraht für HS-EDM

3.4 Molybdändraht für MS-EDM

3.5 Spezieller Molybdändraht für das Erodieren

Kapitel 4: Vorbereitung und Produktionsprozess des Molybdändrahterodierens

4.1 Auswahl der Rohstoffe für das Molybdändrahterodieren

4.1.1 Hochreine Molybdän-Rohstoffe

4.1.2 Dotierung von Seltenen Erden

4.2 Produktionsprozess des Molybdändrahterodierens

4.2.1 Molybdän-Pulvermetallurgie

4.2.2 Sintern und Schmieden

4.2.3 Rotations-Knetprozess

4.2.4 Drahtziehprozess

4.2.5 Oberflächenbehandlung von Molybdändrahterodieren

4.3 Schlüsseltechnologien des Molybdändrahterodierens

4.3.1 Hochpräzise Drahtziehwerkzeugtechnik

4.3.2 Temperier- und Wärmebehandlungstechnik

4.3.3 Optimierung des Dotierungsprozesses

4.4 Qualitätskontrolle des Molybdändrahterodierens

4.4.1 Kontrolle der Konsistenz des Drahtdurchmessers

4.4.2 Erkennung und Behandlung von Oberflächenfehlern

4.4.3 Prüfung der Zugfestigkeit

Kapitel 5: Verwendung des Molybdändrahterodierens

5.1 Drahterodier-Verarbeitung

5.1.1 Formenbau

5.1.2 Komplexe Form- und Gefügebearbeitung

5.1.3 Hochpräzise Teilebearbeitung

5.2 Anwendung elektrischer Lichtquellen

5.2.1 Tore, Haken, Streben

5.2.2 Aderdraht und Heizdraht

5.3 Thermisches Spritzen

5.3.1 Oberflächenverstärkung und -reparatur

5.3.2 Herstellung von verschleißfesten Beschichtungen

5.4 Andere industrielle Anwendungen

5.4.1 Materialaufbereitung in der Luft- und Raumfahrt

5.4.2 Herstellung von Medizinprodukten

5.4.3 Anwendungen in der Elektronikindustrie

Kapitel 6: Produktionsanlagen für das Molybdändrahterodieren

6.1 Ausrüstung zur Vorbereitung von Rohstoffen

6.1.1 Produktionsanlagen für Molybdänpulver

6.1.2 Sinteröfen

6.2 Drahtziehgeräte

6.2.1 Hochpräzise Drahtziehmaschine

6.2.2 Edelstein-Zeichenstempel

6.3 Ausrüstung zur Oberflächenbehandlung

6.3.1 Ätzende Waschanlagen

6.3.2 Elektrolytische Poliergeräte

6.3.3 Anlagen zur Beschichtung von Graphitemulsionen

6.4 Wärmebehandlungsanlagen

6.4.1 Vakuum-Wärmebehandlungsöfen

6.4.2 Glühöfen

6.5 Prüf- und Qualitätskontrollgeräte

6.5.1 Drahtdurchmesser-Messgerät

6.5.2 Detektor für Oberflächendefekte

6.5.3 Zugfestigkeitsprüfmaschine

Kapitel 7: In- und ausländische Normen für das Molybdändrahterodieren

7.1 Inländische Normen für das Erodieren von Molybdändraht

7.1.1 GB/T 4182-2017

7.1.2 GB/T 3462-2017

7.1.3 Weitere relevante Industrienormen

7.2 Internationale Normen für das Molybdändrahterodieren

7.2.1 ASTM B387 Standardspezifikation für Stäbe, Drähte und Platten aus Molybdän und Molybdänlegierungen

7.2.2 Zertifizierung des Qualitätsmanagementsystems nach ISO 9001

7.2.3 Sonstige internationale Normen für Molybdänerzeugnisse

7.3 Standardvergleichende Analyse des Molybdändrahterodierens

7.3.1 Unterschiede zwischen in- und ausländischen Normen

7.3.2 Der Einfluss von Normen auf die Produktqualität

Kapitel 8: Detektionsmethoden des Molybdändrahterodierens

8.1 Prüfung der chemischen Zusammensetzung von Molybdändrahterodieren

8.1.1 Spektralanalyse (ICP-MS)

8.1.2 Prüfung der Molybdän-Reinheit

8.2 Prüfung der physikalischen Eigenschaften

8.2.1 Messung von Drahtdurchmessern und Toleranzen

8.2.2 Prüfung der Oberflächenrauheit

8.3 Prüfung der mechanischen Eigenschaften

8.3.1 Prüfung der Zugfestigkeit

8.3.2 Dehnungs- und Krümmungstest

8.4 Prüfung der thermophysikalischen Eigenschaften

8.4.1 Stabilitätstest bei hohen Temperaturen

8.4.2 Prüfungen der elektrischen und thermischen Leitfähigkeit

8.5 Prüfung der Oberflächenqualität

8.5.1 Mikroskopische Betrachtung

8.5.2 Zerstörungsfreie Prüfverfahren

8.6 Test der Anpassungsfähigkeit an die Umwelt

8.6.1 Prüfung der Korrosionsbeständigkeit

8.6.2 Hochtemperatur-Oxidationstest

Kapitel 9: Optimierung und technische Verbesserung des Molybdändrahterodierens

9.1 Methoden zur Verbesserung der Zugfestigkeit und Haltbarkeit

9.2 Optimierung des Oberflächenbehandlungsprozesses

9.3 Techniken zur Verringerung der Drahtbruchrate

9.4 Innovationen zur Verbesserung der Schnitteffizienz

9.5 Anwendung intelligenter Produktionstechnik

9.5.1 Automatische Steuerung des Drahtziehens

9.5.2 Echtzeit-Qualitätsüberwachungssystem

Kapitel 10: Markt und Entwicklung des Molybdändrahterodierens

10.1 Globaler Marktüberblick

10.1.1 Wichtigste Erzeugerländer und -regionen

10.1.2 Marktgrößen- und Nachfrageanalyse

10.2 Entwicklungstrends

10.2.1 Forschung und Entwicklung von dünneren Drahtdurchmessern

10.2.2 Umweltfreundliche Produktionsverfahren

10.2.3 Substitution neuer Materialien

Kapitel 11: Installation und Verwendung von Molybdändrahterodiermaschinen

11.1 Installationsschritte für das Drahterodieren

11.1.1 Einfädeln und Befestigen von Molybdändraht

11.1.2 Kontaktsteuerung zwischen Führungsrad und Leiterblock

11.2 Vorsichtsmaßnahmen für den Gebrauch

11.2.1 Einstellungen der Strom- und Spannungsparameter

11.2.2 Verhindern von Drahtbruch und Verrutschen

11.3 Wartung und Austausch

11.3.1 Einstellung der Molybdändrahtspannung

11.3.2 Regelmäßige Reinigung und Inspektion

Kapitel 12: Sicherheit und Umweltschutz beim Molybdändrahterodieren

12.1 Sicherheitsmaßnahmen während der Produktion

12.1.1 Staub- und Abgasnachbehandlung

12.1.2 Sicherheitsvorschriften für den Gerätebetrieb

12.2 Anforderungen an den Umweltschutz

12.2.1 Abfallverwertung und -entsorgung

12.2.2 Umweltfreundliche Produktionstechnologien

Kapitel 13: Häufige Probleme und Lösungen des Molybdändrahterodierens

13.1 Drahtbruchprobleme und Behandlungsmethoden

13.2 Lösungen für unzureichende Schnittgenauigkeit

13.3 Probleme mit der Oberflächenqualität und Verbesserungsmaßnahmen

13.4 Bewältigungsstrategien für übermäßigen Drahtverlust

Kapitel 14: Zukunftsaussichten des Molybdändrahterodierens

14.1 Potenziale in der High-End-Fertigung

14.2 Herausforderungen durch neue Werkstoffe und alternative Technologien

14.3 Trends in den Bereichen Intelligenz und Automatisierung

Anhang

- Glossar der Begriffe

- Verweise

Kapitel 1 Einleitung

1.1 Definition und Überblick über das Molybdändrahterodieren

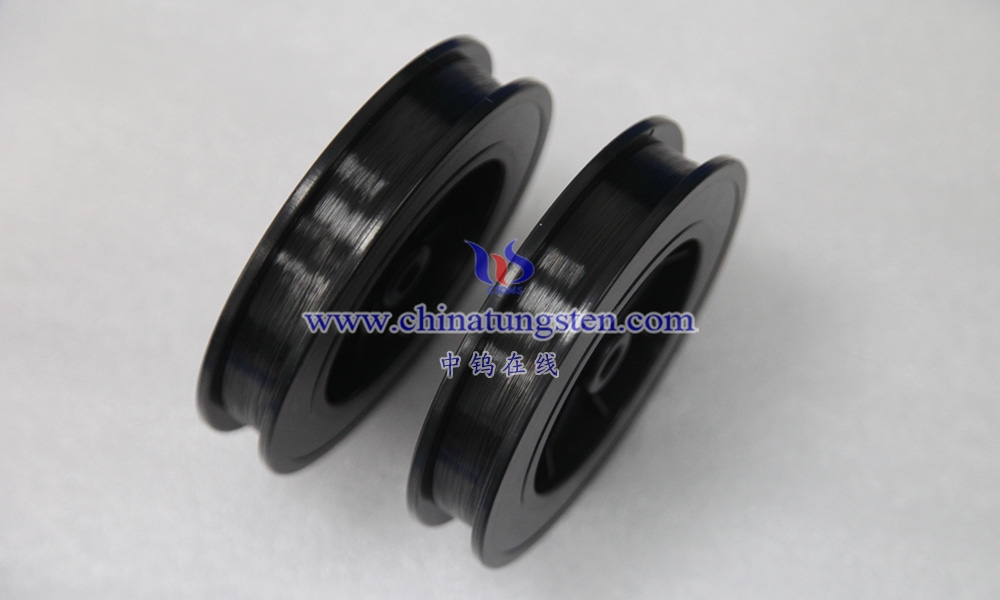

Das Molybdändrahterodieren ist ein feiner Draht, der hauptsächlich aus hochreinem Molybdän (mit einem Mo-Gehalt von typischerweise ≥99,3 %) hergestellt wird und häufig in der Drahterosion (WEDM) verwendet wird. Aufgrund seines hohen Schmelzpunkts (ca. 2623 °C), seiner hervorragenden Zugfestigkeit (je nach Herstellungsverfahren zwischen 700 und 1200 MPa), seiner guten elektrischen Leitfähigkeit und seiner hohen Temperaturbeständigkeit hat sich Molybdändraht zu einem häufig verwendeten Elektrodenmaterial im Drahterodieren entwickelt. Sein Durchmesser liegt in der Regel zwischen 0,08 mm und 0,3 mm, mit einer Toleranz von ±0,001 mm, um den Anforderungen an eine hochpräzise Bearbeitung gerecht zu werden. Oberflächenbehandlungen – wie z. B. Graphitemulsionsbeschichtung oder alkalisch gewaschener weißer Molybdändraht – verbessern die Ableitleistung und Haltbarkeit weiter.

Molybdändraht wird hauptsächlich in Schnelldraht-, Mittelgeschwindigkeitsdraht- und einigen hochpräzisen Langsamdraht-Erodiermaschinen verwendet. Im Vergleich zu Kupferdraht, Wolframdraht oder Messingdraht bietet Molybdändraht Vorteile wie Wirtschaftlichkeit, hohe Verschleißfestigkeit und Eignung für mehrere Schnitte, wodurch er vor allem in asiatischen Märkten wie China und Japan dominiert. Nach Angaben der International Molybdenum Association (IMOA) gilt Molybdän als strategisches Metall, und seine Nachfrage in industriellen Anwendungen wächst weiter. Als wichtiger Zweig von Molybdänprodukten wird der weltweite jährliche Verbrauch von Molybdändrahterodieren auf mehrere tausend Tonnen geschätzt, insbesondere in den Bereichen Formenbau und Präzisionsteilebearbeitung.

Die Herstellung von Molybdändraht umfasst Pulvermetallurgie, Rotationskneten, Drahtziehen und Oberflächenbehandlungsprozesse. Diese Schritte müssen einen gleichmäßigen Drahtdurchmesser, eine glatte Oberflächengüte und optimale mechanische Eigenschaften gewährleisten, um den Anforderungen des Hochgeschwindigkeits- und Hochpräzisionsschneidens gerecht zu werden. Um die Leistung von Molybdändraht weiter zu verbessern, arbeiten die Hersteller kontinuierlich an Innovationen, z. B. bei der Entwicklung von Drähten, die mit Seltenerdelementen (z. B. Lanthan, Yttrium) dotiert sind, um die Zugfestigkeit und Korrosionsbeständigkeit zu verbessern.

1.2 Technischer Hintergrund des Drahterodierens

Das Drahterodieren (WEDM) ist eine unkonventionelle Verarbeitungstechnologie, bei der Materialien bei hohen Temperaturen (ca. 8000-12000 °C) geschmolzen oder verdampft werden, indem eine Hochspannungsimpulsentladung zwischen dem Elektrodendraht und dem Werkstück verwendet wird, um einen präzisen Schnitt zu erzielen. Diese Technologie entstand in den 40er Jahren des 20. Jahrhunderts, als die ehemaligen sowjetischen Wissenschaftler Lazarenko und seine Frau erstmals das Prinzip der Funkenerosion (EDM) vorschlugen. In den 1960er Jahren entwickelten Schweizer und japanische Werkzeugmaschinenhersteller wie AgieCharmilles und Fanuc CNC-Drahterodiermaschinen, was zur industriellen Einführung von WEDM führte.

Es gibt drei Arten der Drahterodiertechnologie: schnell, mittel und langsam:

Schneller Draht: hauptsächlich Molybdändraht, hohe Liniengeschwindigkeit (8-12 m/s), niedrige Kosten, weit verbreitet in der Formen- und Teilebearbeitung in China und anderen Märkten, Schnittgeschwindigkeit bis zu 100-150 mm²/min, aber etwas geringere Genauigkeit (Oberflächenrauheit Ra 2,5-3,2 μm).

Mittlerer Draht: Durch die Kombination der Vorteile von schnellem Draht und langsamem Draht wird Molybdändraht oder verzinkter Draht verwendet, mit höherer Präzision und Oberflächenqualität (Ra 1,0-1,6 μm) und einer Schnittgeschwindigkeit von ca. 50-100 mm²/min, die in den letzten Jahren auf dem chinesischen Markt schnell populär geworden ist.

Langsamer Draht: In der Regel wird Messing oder beschichteter Draht (z. B. verzinkter Kupferdraht) mit niedriger Drahtgeschwindigkeit (0,2-0,3 m/s) und extrem hoher Genauigkeit (Ra 0,2-0,8 μm) verwendet, der in Japan und Europa häufig in der High-End-Fertigung zu finden ist.

Nach Angaben der International Association for Manufacturing Technology (AMT) wird der globale Markt für Drahterodiermaschinen im Jahr 2023 einen Wert von etwa 3 Milliarden US-Dollar haben und bis 2030 voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,5 % wachsen, wobei China mehr als 40 % des weltweiten Marktanteils ausmachen wird. Aufgrund seiner hohen Kostenleistung und Anwendbarkeit hat sich Molybdändraht zur Mainstream-Wahl für Schnelldraht- und Mitteldrahtanlagen entwickelt, insbesondere in der asiatischen Formenbau- und Hardwareverarbeitungsindustrie. Der europäische und nordamerikanische Markt neigt eher dazu, Drahtmaschinen zu verlangsamen, die kupferbasierte oder Verbunddrähte verwenden, aber Molybdändraht wird immer noch bei der Verarbeitung bestimmter hochfester Materialien verwendet.

Die Fortschritte in der Drahterodiertechnologie haben von Verbesserungen in der numerischen Steuerungstechnik, der Impulsstromversorgung und der Automatisierungssteuerung profitiert. Moderne Drahterodiermaschinen sind mit Hochfrequenz-Impulsnetzteilen (bis zu 1 MHz) und einem intelligenten Zugregelungssystem ausgestattet, um einen stabilen Betrieb von Molybdändraht bei hohen Lasten zu gewährleisten und das Risiko eines Drahtbruchs zu verringern.

1.3 Die Bedeutung von Molybdändraht beim Erodieren

Die Bedeutung von Molybdändraht beim Drahterodieren ergibt sich aus seinen einzigartigen physikalischen und chemischen Eigenschaften, die ihn ideal für die Bearbeitung von hochhärten, komplex geformten Materialien wie Gesenkstahl, Hartmetall und Titanlegierungen machen. Hier sind die wichtigsten Vorteile von Molybdändraht in WEDM:

Hoher Schmelzpunkt und thermische Stabilität: Der hohe Schmelzpunkt (2623 °C) von Molybdändraht ermöglicht es ihm, der hohen Temperatur standzuhalten, die durch Entladung erzeugt wird, Schmelzen oder Verformung zu vermeiden und Stabilität während des Schneidprozesses zu gewährleisten. Im Vergleich zu Kupferdraht (Schmelzpunkt 1083 °C) ist Molybdändraht bei Entladung mit hoher Energie haltbarer.

Ausgezeichnete Zugfestigkeit: Die Zugfestigkeit von Molybdändraht (700-1200 MPa) ist viel höher als die von Messingdraht (ca. 400-600 MPa), wodurch er für den Hochspannungsbetrieb geeignet ist und die Wahrscheinlichkeit eines Drahtbruchs verringert, insbesondere bei der Bearbeitung dicker Werkstücke (>100 mm).

Kostengünstig: Der Preis von Molybdändraht ist niedriger als der von Wolframdraht (ca. 1/3-1/5) und kann wiederverwendet werden (Molybdändraht kann in Schnelldrahtanlagen hunderte Male recycelt werden), was die Verarbeitungskosten erheblich senkt. Chinesischen Marktdaten zufolge betragen die Kosten pro Meter Molybdändraht etwa 0,1 bis 0,3 Yuan, während Wolframdraht bis zu 1 bis 2 Yuan beträgt.

Anpassungsfähigkeit der Oberflächenbehandlung: Molybdändraht kann die Oberflächenleistung durch Graphitemulsionsbeschichtung oder Alkaliwaschbehandlung optimieren, die Entladeeffizienz und Verschleißfestigkeit verbessern und sich an eine Vielzahl von Arbeitsbedingungen von schnellem Draht und mittlerem Draht anpassen.

Bearbeitung komplexer Geometrien: Die hohe Festigkeit und die feinen Drahtdurchmesser (bis zu 0,08 mm) von Molybdändraht ermöglichen die Bearbeitung von Mikrostrukturen und komplexen Konturen, um die hohen Präzisionsanforderungen der Luft- und Raumfahrt-, Medizingeräte- und Elektronikindustrie zu erfüllen.

Weltweit dominiert die Anwendung von Molybdändraht in Schnelldraht- und Mitteldrahtanlagen, insbesondere in der chinesischen Formenbauindustrie, wo etwa 80 % der Drahterodiermaschinen Molybdändraht verwenden. Laut IMOA-Bericht schneidet Molybdändraht bei der Bearbeitung von Gesenkstählen (z. B. Cr12MoV), Hartmetall und Superlegierungen mit einer Schnittgenauigkeit von ±0,005 mm und einer Oberflächenrauheit von Ra 1,0-2,5 μm gut ab. Im Gegensatz dazu eignet sich Messingdraht, der üblicherweise für langsame Drähte verwendet wird, besser für die ultrahochpräzise Bearbeitung (Ra < 0,5 μm), aber die Kosten und die Häufigkeit des Austauschs von Verbrauchsmaterialien sind höher.

Zu den Einschränkungen von Molybdändraht gehört, dass die Leitfähigkeit etwas geringer ist als die von kupferbasiertem Draht (etwa 5,5 μΩηcm für Molybdän und 1,7 μΩηcm für Messing), dass er die Entladungseffizienz beeinträchtigen kann und dass er in Szenarien mit extrem hoher Präzision nicht so fein ist wie beschichteter Draht. Die Leistungsfähigkeit moderner Molybdändrähte wurde jedoch durch die Dotierung von Seltenerdelementen wie Lanthan oder Yttrium oder die Optimierung von Entladungsparametern erheblich verbessert, wodurch diese Mängel teilweise kompensiert wurden.

1.4 Bedeutung von Forschung und Anwendung

Die Erforschung und Anwendung des Molybdändrahterodierens ist für die verarbeitende Industrie von großer Bedeutung, was sich in technologischem Fortschritt, industrieller Modernisierung und wirtschaftlichen Vorteilen widerspiegelt.

Förderung der hochpräzisen Fertigung: Das Molybdändrahterodieren unterstützt die Verarbeitung komplexer Geometrien und Materialien mit hoher Härte und wird häufig im Formenbau (Stanzformen, Spritzgussformen), in der Luft- und Raumfahrt (Turbinenschaufeln, Teile aus Titanlegierungen), in medizinischen Geräten (orthopädische Implantate) und in der Elektronik (Halbleiterformen) eingesetzt. Seine hohe Präzision und Stabilität erfüllen die Anforderungen der modernen Fertigung für Toleranzen im Mikrometerbereich. So nutzt die japanische Drahtschneidemaschine Fanuc die Verarbeitung von Molybdändraht mit einer Genauigkeit von ±2 μm, was die High-End-Fertigungskapazität deutlich verbessert.

Reduzierte Produktionskosten: Die hohe Haltbarkeit und Recyclingfähigkeit von Molybdändraht reduziert die Kosten für Verbrauchsmaterialien für die Drahterodierverarbeitung, insbesondere bei schnellen Drahtmaschinen, bei denen ein einziger Molybdändraht Tausende von Quadratmetern Werkstückfläche schneiden kann. Der globale Markt für den Formenbau ist in hohem Maße vom Kostenvorteil von Molybdändraht abhängig, insbesondere in aufstrebenden Märkten wie China und Indien.

Förderung technologischer Innovationen: Die Forschung und Entwicklung von Molybdändraht treibt den Fortschritt in der Materialwissenschaft und in den Herstellungsprozessen voran. Zum Beispiel verbessert Molybdändraht, der mit Seltenerdelementen dotiert ist (z. B. La-Mo-Legierungsdraht), die Zugfestigkeit und Beständigkeit gegen Hochtemperaturoxidation und verlängert so die Lebensdauer. Darüber hinaus optimieren eine intelligente Zugregelung und die adaptive Entladungstechnologie die Verarbeitungseffizienz von Molybdändraht weiter.

Unterstützung einer umweltfreundlichen Fertigung: Die hohe Recyclingquote von Abfällen bei der Herstellung von Molybdändraht (bis zu mehr als 90 %) steht im Einklang mit dem globalen Trend der grünen Fertigung. Im Vergleich zu kupferbasiertem Einwegdraht reduziert das Recycling von Molybdändraht die Verschwendung von Ressourcen.

Globale Auswirkungen auf die Industrie: Die Erforschung und Anwendung des Molybdändrahterodierens hat die Regionalisierung der globalen Fertigungsindustrie vorangetrieben. Als weltweit größtes Land mit Molybdänressourcen (das etwa 43 % der weltweiten Reserven ausmacht) wurde Chinas Molybdändrahtindustrie im Rahmen der “Belt and Road”-Initiative, die die regionale industrielle Modernisierung gefördert hat, nach Südostasien, Afrika und in andere Länder exportiert. Die Forschung an Molybdändraht in Europa und Nordamerika konzentriert sich auf Hochleistungsdotierung und Oberflächenmodifikation, um technische Unterstützung für die High-End-Fertigung zu bieten.

Zu den Forschungsrichtungen des Molybdändrahterodierens gehören in Zukunft ein dünnerer Drahtdurchmesser (<0,05 mm) zur Unterstützung der Mikrobearbeitung, die Verbundbeschichtungstechnologie zur Verbesserung der Entladungseffizienz und intelligente Verarbeitungssysteme in Kombination mit künstlicher Intelligenz. Die Nachfrage nach hochpräziser und kostengünstiger Fertigung auf dem Weltmarkt wird die Entwicklung der Molybdändrahttechnologie weiter vorantreiben, insbesondere in den Bereichen New Energy Vehicles, 5G-Geräte und medizinische Geräte.

MEHR LESEN: Vollständiger Leitfaden zum Molybdän-Drahterodieren

===================================================================

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com|

Tel: +86 592 5129696 / 86 592 5129595