Inhaltsverzeichnis

Kapitel 1: Wolframlegierungsdüsen verstehen

1.1 Was ist eine Wolframlegierungsdüse?

1.1.1 Definition und grundlegende Komponenten von Wolframlegierungsdüsen

1.1.2 Klassifizierung von Wolframlegierungsdüsen

1.2 Der Wert von Wolframlegierungsdüsen: Warum Wolframlegierung wählen?

1.2.1 Leistungssprung von Wolframlegierungsdüsen im Vergleich zu herkömmlichen Düsen

1.2.2 Wert von Wolframlegierungsdüsen in typischen Szenarien

1.3 Grundlegende Eigenschaften von Wolframlegierungsdüsen

1.4 Branchenpositionierung und Anwendungsszenarien von Wolframlegierungsdüsen

1.4.1 Die Rolle von Wolframlegierungsdüsen in der High-End-Fertigungsindustrie

1.4.2 Typische Anwendungsszenarien von Wolframlegierungsdüsen

Kapitel 2 Aufbau von Wolframlegierungsdüsen

2.1 Wichtigste Strukturelemente von Wolframlegierungsdüsen

2.1.1 Grundstruktur einer Wolframlegierungsdüse: Einlass, Strömungskanal und Auslass

2.1.2 Strukturparameter von Wolframlegierungsdüsen

2.1.2.1 Düsenparameter von Wolframlegierungsdüsen

2.1.2.2 Kegelwinkelparameter von Wolframlegierungsdüsen

2.1.2.3 Längenparameter von Wolframlegierungsdüsen

2.1.2.4 Kollaboratives Design von Wolframlegierungsdüsen unter Berücksichtigung mehrerer Parameter

2.1.3 Strukturtypen von Wolframlegierungsdüsen

2.1.3.1 Gerade Lochdüse aus Wolframlegierung

2.1.3.2 Konische Wolframlegierungsdüse

2.1.3.3 Fächerförmige Wolframlegierungsdüse

2.1.3.4 Andere Wolframlegierungsdüsen mit spezieller Struktur

2.1.4 Strukturelle Ableitungseigenschaften von Wolframlegierungsdüsen

2.1.4.1 Strömungsstabilität aufgrund der Strömungskanalstruktur

2.1.4.2 Einfluss der Strukturgenauigkeit auf den Zerstäubungseffekt

2.2 Werkstoffspezifikationen der Wolframlegierung für Düsen

2.2.1 Gängige Zusammensetzungsverhältnisse und Anwendungen von Wolframlegierungen für Düsen

2.2.1.1 Grundrezeptur mit hohem Wolframgehalt (Wolframgehalt ≥ 90 %)

2.2.1.2 Wolfram-Nickel-Eisen-Legierungsanteile

2.2.1.3 Wolfram-Nickel-Kupfer-Legierungsverhältnis

2.2.1.4 Spezialformulierung: Speziell angepasst für extreme Arbeitsbedingungen wie hohe Temperaturen und hohen Druck

2.2.2 Spezifikationen und Kontrollanforderungen für in Düsen verwendete Wolframlegierungen

2.2.2.1 Spezifikationen der chemischen Zusammensetzung von Wolframlegierungsdüsen

2.2.2.2 Spezifikationen der physikalischen Eigenschaften von Wolframlegierungsdüsen

2.2.2.3 Spezifikationen der mechanischen Eigenschaften von Wolframlegierungsdüsen

2.2.2.4 Spezifikationen für die Bearbeitungsgenauigkeit von Wolframlegierungsdüsen

Kapitel 3 Eigenschaften von Wolframlegierungsdüsen

3.1 Schmelzpunktcharakteristika von Wolframlegierungsdüsen

3.1.1 Numerischer Bereich und Bestimmungsstandards für hohe Schmelzpunkte

3.1.2 Der Wert eines hohen Schmelzpunktes für die Anpassungsfähigkeit an Hochtemperatur-Betriebsbedingungen

3.2 Dichteeigenschaften von Wolframlegierungsdüsen

3.2.1 Typischer Dichtebereich und Einflussfaktoren

3.2.2 Der Korrelationsmechanismus zwischen hoher Dichte und Verschleißfestigkeit sowie Stabilität

3.3 Härteeigenschaften von Wolframlegierungsdüsen

3.3.1 Gängige Prüfverfahren zur Bestimmung des Härteindex

3.3.2 Korrelationsanalyse zwischen Härte und Nutzungsdauer

3.4 Festigkeitseigenschaften von Wolframlegierungsdüsen

3.4.1 Kernindikatoren für Zugfestigkeit und Druckfestigkeit

3.4.2 Festigkeitseigenschaften unter Hochdruckbedingungen

3.5 Chemische Stabilität von Wolframlegierungsdüsen

3.5.1 Verhalten bei der Beständigkeit gegen Säure- und Laugenkorrosion

3.5.2 Antioxidative Kapazität unter Hochtemperaturbedingungen

3.6 Wärmeleitfähigkeit von Wolframlegierungsdüsen

3.6.1 Wichtige Parameterbereiche der Wärmeleitfähigkeit

3.6.2 Einfluss der Wärmeleitfähigkeit auf die Temperaturverteilung und die thermische Verformung

3.7 Elektrische Leitfähigkeit von Wolframlegierungsdüsen

3.7.1 Numerische Kenngrößen der elektrischen Leitfähigkeit

3.7.2 Anpassungsfähigkeit der Leitfähigkeit an spezifische Anwendungsszenarien

3.8 Verschleißfestigkeit von Wolframlegierungsdüsen

3.8.1 Verschleißmechanismus und Kriterien zur Bewertung der Verschleißfestigkeit

3.8.2 Methoden zur Material- und Strukturoptimierung zur Verbesserung der Verschleißfestigkeit

3.9 Schlagfestigkeit von Wolframlegierungsdüsen

3.9.1 Prüfverfahren und Indikatoren für die Schlagfestigkeit

3.9.2 Die Bedeutung der Stoßfestigkeit für die Anpassungsfähigkeit an komplexe Arbeitsbedingungen

3.10 Dimensionsstabilität von Wolframlegierungsdüsen

3.10.1 Gesetze der Dimensionsverformung bei Temperaturänderungen

3.10.2 Einfluss der Dimensionsstabilität auf die Einspritzgenauigkeit

3.11 Strahlungsbeständigkeit von Wolframlegierungsdüsen

3.11.1 Kernindikatoren zur Bewertung der Strahlungsbeständigkeit

3.11.2 Anwendungsanpassungsfähigkeit in strahlungsbelasteten Umgebungen wie der Nuklearindustrie

3.12 Oberflächeneigenschaften von Wolframlegierungsdüsen

3.12.1 Eigenschaften der Oberflächenrauheit und des Reibungskoeffizienten

3.12.2 Die Rolle der Oberflächenbehandlung bei der Verbesserung der Eigenschaften

3.13 Dauerfestigkeit von Wolframlegierungsdüsen

3.13.1 Prüfmethoden und Einflussfaktoren für die Dauerfestigkeit

3.13.2 Ermüdungsbeständigkeit unter wechselnden Lastbedingungen

3.14 Sicherheitsdatenblatt für Wolframlegierungsdüsen der CTIA GROUP LTD

Kapitel 4 Herstellung von Wolframlegierungsdüsen

4.1 Rohmaterialaufbereitungsprozess für Wolframlegierungsdüsen: Vom Wolframerz zum Legierungspulver

4.1.1 Vorbehandlung von Wolframerz: Aufbereitungs- und Reinigungsprozesse

4.1.2 Herstellung von Wolframpulver: Reduktionsprozess und Partikelgrößenkontrolle

4.1.3 Legierungsbehandlung: Wichtige Punkte der Dotierungs- und Mischprozesse

4.1.4 Pulverleistungskontrolle: Optimierung der Fließfähigkeit und Schüttdichte

4.2 Formgebungsprozess von Wolframlegierungsdüsen: Rohlingformtechnologie und Auswahl

4.2.1 Traditionelles Formpressen: Formpressprozess und Parametersteuerung

4.2.2 Präzisionsumformtechnik: Vorteile des isostatischen Pressverfahrens

4.2.3 Additive Fertigungstechnologie: Erkundung von 3D-Druckanwendungen

4.2.4 Auswahl des Formgebungsverfahrens: Basierend auf Düsenspezifikationen und Chargenanforderungen

4.3 Sinterprozess von Wolframlegierungsdüsen: Kerntechnologie zur Verdichtung

4.3.1 Vorbehandlung vor dem Brennen: Entfettungs- und Spannungsabbauprozess

4.3.2 Hochtemperatursintern: Wichtige Parameter für die Temperatur- und Atmosphärensteuerung

4.3.3 Sinterverdichtungsmechanismus: Porositätskontrolle und Leistungskorrelation

4.3.4 Vermeidung von Sinterfehlern: Maßnahmen zur Kontrolle von Rissbildung und Verformung

4.4 Nachbearbeitungstechnologie für Wolframlegierungsdüsen: Verbesserung von Präzision und Leistung

4.4.1 Präzisionsbearbeitung: Bearbeitungstechnologie für Strömungskanäle und Stirnflächen

4.4.2 Oberflächenbehandlungsverfahren: Polier- und Beschichtungsverbesserungstechnologien

4.4.3 Dimensionskalibrierung: Präzisionsmess- und Korrekturverfahren

4.4.4 Reinigung und Trocknung des Fertigprodukts: Spezifikationen des Verfahrens zur Entfernung von Verunreinigungen

4.5 Qualitätskontrolle der Rohmaterialphase für Wolframlegierungsdüsen

4.5.1 Reinheitsprüfung von Wolframpulver

4.5.2 Prüfverfahren zur Bestimmung der Gleichmäßigkeit der Legierungspulverzusammensetzung

4.5.3 Prüfung der physikalischen Eigenschaften von Pulvern

4.6 Qualitätskontrolle von Wolframlegierungsdüsen während der Formgebungs- und Sinterphasen

4.6.1 Verfahren zur Prüfung der Dichte und Kompaktheit des Rohlings

4.6.2 Zusammensetzungs- und Mikrostrukturanalyse des Sinterkörpers

4.6.3 Probenahme- und Prüfvorgaben für die mechanischen Eigenschaften von Sinterkörpern

4.7 Qualitätskontrolle von Wolframlegierungsdüsen im Fertigproduktstadium

4.7.1 Prüfung der Maßgenauigkeit

4.7.2 Oberflächenqualitätskontrolle

4.7.3 Leistungsprüfung unter Betriebsbedingungen

4.8 Qualitätskontrollsystem und Normen für Wolframlegierungsdüsen

4.8.1 Einrichtung eines umfassenden Rückverfolgbarkeitssystems für die Qualitätssicherung von Wolframlegierungsdüsen

4.8.2 Festlegung wichtiger Qualitätskontrollpunkte

4.8.3 Branchenübliche Qualitätsstandards und Konformitätsanforderungen

Kapitel 5 Vergleich von Wolframlegierungsdüsen mit Düsen aus anderen Materialien

5.1 Vergleich von Düsen aus Wolframlegierung und Düsen aus Edelstahl

5.1.1 Vergleich der Hochtemperaturbeständigkeit: Temperaturtoleranzbereich und Stabilität

5.1.2 Vergleich der Verschleißfestigkeit: Unterschiede in Verschleißrate und Lebensdauer

5.1.3 Vergleich der mechanischen Eigenschaften: Analyse der Kompatibilität zwischen Festigkeit und Zähigkeit

5.1.4 Wirtschaftlicher Vergleich: Umfassende Bewertung der Kosten und Wartungskosten

5.2 Vergleich von Wolframlegierungsdüsen und Keramikdüsen

5.2.1 Vergleich der mechanischen Eigenschaften: Unterschiede in der Schlagfestigkeit und Sprödigkeit

5.2.2 Vergleich der Verschleißfestigkeit: Verschleißverhalten gegenüber harten Partikeln und abrasivem Verschleiß

5.2.3 Vergleich der Verarbeitungsleistung: Formgenauigkeit und Anpassungsfähigkeit an komplexe Strukturen

5.2.4 Zuverlässigkeitsvergleich: Analyse der Temperaturwechselbeständigkeit und der Betriebsstabilität

5.3 Vergleich von Wolframlegierungsdüsen und Kupferlegierungsdüsen

5.3.1 Vergleich der Festigkeit bei hohen Temperaturen: Erhaltungsrate der mechanischen Eigenschaften unter Hochtemperaturbedingungen

5.3.2 Vergleich der Nutzungsdauer: Unterschiede im Dämpfungsverhalten unter verschiedenen Betriebsbedingungen

5.3.3 Vergleich der Wärmeleitfähigkeit: Eigenschaften der Wärmeleitung und Temperaturverteilung

5.3.4 Vergleich der Korrosionsbeständigkeit: Korrosionsbeständigkeit in sauren und alkalischen Medien

Kapitel 6 Anwendungsgebiete von Wolframlegierungsdüsen

6.1 Anwendung von Wolframlegierungsdüsen in der industriellen Fertigung

6.1.1 Schweißen und Schneiden: Wolframlegierungsdüse für Hochtemperaturspritzen

6.1.2 Oberflächenbeschichtung: Wolframlegierungsdüse für die Zerstäubungsformung

6.1.3 Metallurgisches Gießen: Wolframlegierungsdüsen für Hochtemperaturschmelzen

6.1.4 Präzisionsreinigung: Wolframlegierungsdüse für Hochdruckreinigung

6.2 Anwendung von Wolframlegierungsdüsen im Energie- und Bergbaubereich

6.2.1 Ölbohrung: Wolframlegierungsdüsen für die Hochdruck-Gesteinszerkleinerung

6.2.2 Kohlevergasung: Wolframlegierungsdüsen für Hochtemperaturreaktionen

6.2.3 Thermische Stromerzeugung: Wolframlegierungsdüsen zur Entschwefelung und Denitrifikation

6.2.4 Nutzung von Kernenergie: Wolframlegierungsdüsen für strahlungsresistente Umgebungen

6.3 Anwendung von Wolframlegierungsdüsen in High-End-Anlagen

6.3.1 Luft- und Raumfahrt: Wolframlegierungsdüsen für die Triebwerksgaseinspritzung

6.3.2 Schienenverkehr: Wolframlegierungsdüsen zur Kühlung von Bremssystemen

6.3.3 Medizinprodukte: Wolframlegierungsdüsen für Präzisionssprühen

6.3.4 Elektronikfertigung: Wolframlegierungsdüsen für die Chipverpackung

6.4 Anwendungen von Wolframlegierungsdüsen im militärischen und speziellen Bereich

6.4.1 Militärische Ausrüstung: Wolframlegierungsdüsen für spezielle Sprühsysteme

6.4.2 Weltraumstart: Wolframlegierungsdüsen für Antriebssysteme

6.4.3 Chemische Notfallmaßnahmen: Wolframlegierungsdüsen für den Umgang mit korrosiven Medien

6.4.4 Tiefseeerkundung: Wolframlegierungsdüsen für Hochdruckumgebungen

6.5 Anwendungen von Wolframlegierungsdüsen in Zukunftsfeldern

6.5.1 3D-Druck: Wolframlegierungsdüse für Metallpulver-Jetting

6.5.2 Wasserstoffenergieindustrie: Wolframlegierungsdüsen für Brennstoffzellen

6.5.3 Kohlenstoffabscheidung: Düse aus Wolframlegierung für die Absorptionsmittelinjektion

6.5.4 Lasertechnologie: Wolframlegierungsdüsen für die Zusatzkühlung

Kapitel 7 Auswahl, Installation und Wartung von Wolframlegierungsdüsen

7.1 Wissenschaftliche Auswahl von Wolframlegierungsdüsen

7.1.1 Anpassung der Betriebsparameter: Anpassung der Wolframlegierungsdüse an Temperatur und Druck

7.1.2 Medieneigenschaften und Kompatibilität: Düsen aus Wolframlegierung sind mit korrosiven Medien kompatibel.

7.1.3 Anpassung der Leistungsanforderungen: Wolframlegierungsdüse und Strömungszerstäubung

7.1.4 Auswahl des Strukturtyps: Wolframlegierungsdüsenstruktur und Szenenanpassung

7.1.5 Vermeidung häufiger Auswahlfehler: Analyse häufiger Probleme bei der Auswahl von Wolframlegierungsdüsen

7.2 Installation und Justierung von Wolframlegierungsdüsen: Wichtige Punkte zur Sicherstellung der Präzision

7.2.1 Vorbereitung vor der Installation: Inspektion der Wolframlegierungsdüse und Kompatibilität des Zubehörs

7.2.2 Spezifikationen für die Kerninstallation: Positionierungs- und Dichtungstechnologie für Wolframlegierungsdüsen

7.2.3 Kontrolle der Installationsgenauigkeit: Kalibrierung der Koaxialität und Rechtwinkligkeit von Wolframlegierungsdüsen

7.2.4 Kern-Debugging-Prozess: Kalibrierung von Durchfluss und Druck der Wolframlegierungsdüse

7.2.5 Installation, Inbetriebnahme und Abnahme: Leistungsprüfungsstandards für Wolframlegierungsdüsen

7.3 Tägliche Wartung von Wolframlegierungsdüsen

7.3.1 Wichtige Punkte für die regelmäßige Inspektion: Verschleiß- und Korrosionserkennung an Wolframlegierungsdüsen

7.3.2 Reinigungs- und Wartungsstandards: Reinigung von Wolframlegierungsdüsen bei Verstopfung und Oberflächenpflege

7.3.3 Bestimmung des Wartungszyklus: Wartungsplan für Wolframlegierungsdüsen basierend auf den Betriebsbedingungen

7.3.4 Verwaltung von Verbrauchsmaterialien: Ersatzteil- und Lagerhaltungsstrategie für Düsenbauteile aus Wolframlegierung

7.4 Fehlersuche bei Wolframlegierungsdüsen

7.4.1 Häufige Fehlerdiagnose: Analyse der Ursachen für anormale Durchflussraten in Wolframlegierungsdüsen

7.4.2 Fehlersuche: Reparaturlösung für Verschleiß und Leckagen an Wolframlegierungsdüsen

7.4.3 Umgang mit extremen Fehlern: Maßnahmen zur Behandlung von Rissen und Verformungen an Wolframlegierungsdüsen

7.4.4 Fehlervermeidungssystem: Risikomanagement über den gesamten Lebenszyklus von Wolframlegierungsdüsen

Kapitel 8 Häufige Probleme mit Wolframlegierungsdüsen

8.1 Häufige Probleme bei der Herstellung von Wolframlegierungsdüsen

8.1.1 Probleme bei der Rohmaterialaufbereitung: Unzureichende Reinheit und übermäßige Verunreinigungen in Wolframpulver

8.1.2 Probleme beim Formgebungsprozess: Rissbildung und ungleichmäßige Dichte des Rohlings

8.1.3 Probleme beim Sinterprozess: Verformung und unzureichende Dichte des Sinterkörpers

8.1.4 Probleme bei der Nachbearbeitung: Unzureichende Präzision der Strömungskanäle und Oberflächenfehler

8.2 Häufige Probleme bei der Auswahl und Anpassung von Wolframlegierungsdüsen

8.2.1 Problem der Anpassung der Betriebsbedingungen: Temperatur- und Druckabweichungen zur Düsenleistung

8.2.2 Problem bei der Strukturauswahl: Der Strömungskanaltyp entspricht nicht den Zerstäubungsanforderungen

8.2.3 Materialverträglichkeitsprobleme: Inkompatibilität zwischen Legierungszusammensetzung und korrosiven Medien

8.2.4 Probleme bei der Spezifikationsauswahl: Diskrepanz zwischen Düsendurchmesserparametern und Durchflussanforderungen

8.3 Häufige Probleme bei der Installation und Verwendung von Wolframlegierungsdüsen

8.3.1 Probleme bei Installation und Betrieb: Positionierungsabweichung und unzureichende Abdichtung

8.3.2 Probleme aufgrund unsachgemäßer Fehlersuche: Ungenaue Durchfluss- und Druckkalibrierung

8.3.3 Problem der Anpassung an die Betriebsbedingungen: Die Leistung verschlechtert sich unter extremen Umgebungsbedingungen zu schnell

8.3.4 Probleme beim kollaborativen Betrieb: Unzureichende Kompatibilität mit unterstützender Ausrüstung

8.4 Häufige Probleme bei der Wartung und Fehlersuche an Wolframlegierungsdüsen

8.4.1 Probleme aufgrund mangelhafter Wartung: Unvollständige Reinigung und Versäumnisse bei der Inspektion

8.4.2 Verschleiß- und Korrosionsprobleme: Ungewöhnlicher Verschleiß und starke lokale Korrosion

8.4.3 Probleme bei der Fehlerdiagnose: Fehlinterpretation von Ursachen für anormale Durchflussmengen und Leckagen

8.4.4 Probleme bei Austausch und Aufrüstung: Vorzeitiger Austausch anfälliger Teile und nicht zusammenpassende Modelle

Anhang

Anhang A: Chinesischer Standard für Wolframlegierungsdüsen

Anhang B: Internationale Normen für Wolframlegierungsdüsen

Anhang C: Wolframlegierungs-Düsennormen Europas, Amerikas, Japans, Südkoreas und anderer Länder

Anhang D: Terminologietabelle für Wolframlegierungsdüsen

Referenzen

Kapitel 1: Wolframlegierungsdüsen verstehen

1.1 Was ist eine Wolframlegierungsdüse

Wolframlegierungsdüsen sind hochdichte, hochfeste und verschleißfeste Funktionsbauteile mit einer speziellen Strömungskanalstruktur. Sie bestehen hauptsächlich aus Wolfram (typischerweise mit einem Massenanteil von über 85 %) und enthalten Bindemittel wie Nickel, Eisen, Kupfer, Kobalt oder Molybdän. Die Herstellung erfolgt mittels pulvermetallurgischer Flüssigphasensinterverfahren. Unter extremen Betriebsbedingungen sind sie unerlässlich für das gerichtete Ausstoßen von Hochdruckgasen, Flüssigkeiten, geschmolzenen Partikeln oder Plasma mit extrem hohen Geschwindigkeiten, höchster Präzision und extrem niedrigen Divergenzwinkeln. Gleichzeitig müssen sie langfristigen Belastungen durch Hochtemperaturoxidation, abrasive Erosion, Kavitationsermüdung, Thermoschockrisse und die kombinierte Einwirkung hochkorrosiver Medien standhalten. Im Vergleich zu herkömmlichen Düsen aus Hartmetall, Zirkonoxidkeramik, Edelstahl, Titanlegierungen und sogar reinem Wolfram stellen Düsen aus Wolframlegierungen einen qualitativen Sprung hinsichtlich Härte, Zähigkeit, Dichte, Temperaturbeständigkeit, Erosionsbeständigkeit und Wirtschaftlichkeit dar. Sie haben sich zu den wichtigsten und anspruchsvollsten Düsenantrieben in Spitzentechnologien wie dem thermischen Spritzen, dem HVOF-Spritzen (Hochgeschwindigkeits-Flammspritzen), dem Plasmaspritzen, dem Kaltspritzen, dem Hochdruckwasserstrahlschneiden, der Pulverzuführung beim Laserauftragschweißen, der Common-Rail-Einspritzung von Dieselmotoren, Gasturbinenbrennkammern, dem industriellen Sandstrahlen und Entrosten, der Präzisionszerstäubung und Plasmaerzeugung entwickelt.

Die Entwicklung von Düsen aus Wolframlegierungen ist im Wesentlichen das Ergebnis der engen Verknüpfung von Materialwissenschaften mit Disziplinen wie Strömungsmechanik, Thermodynamik und Oberflächentechnik. Sie vereinen nicht nur den extrem hohen Schmelzpunkt, die Härte und die Beständigkeit gegen Erweichung von Wolfram, sondern überwinden durch die Einbringung einer duktilen Bindemittelphase auch die inhärente Sprödigkeit von reinem Wolfram und Keramik. So wird eine ideale Kombination aus Härte und Zähigkeit erreicht. Gleichzeitig führt die hohe Dichte zu enormer Massenträgheit und Wärmekapazität, wodurch die geometrische Stabilität im Millisekundenbereich selbst unter dem Rückstoß von Hochgeschwindigkeitsstrahlen und hohen Temperaturschocks erhalten bleibt. Kontrollierbarer Magnetismus und exzellente Wärmeleitfähigkeit ermöglichen einen sicheren Betrieb in starken elektromagnetischen Feldern oder Umgebungen mit hoher thermischer Belastung. Diese optimale Balance multidimensionaler Eigenschaften hebt Düsen aus Wolframlegierungen von zahlreichen anderen Werkstoffen ab und macht sie zum entscheidenden Faktor für moderne Industrieprozesse mit höchsten Anforderungen an Sprühpräzision, Lebensdauer und Betriebssicherheit.

Aus einer umfassenderen Perspektive stellen Düsen aus Wolframlegierungen eine typische Weiterentwicklung von hochdichten Legierungen hinsichtlich Funktionalität, Präzision und extremen Anwendungsbereichen dar. Sie sind nicht mehr nur verschleißfeste Bauteile, sondern vielmehr systemrelevante Schlüsselkomponenten, die Energieumwandlung, Stofftransport, Oberflächenmodifizierung und Umweltschutz integrieren. Eine scheinbar unbedeutende Düse entscheidet oft darüber, ob Anlagen im Wert von Hunderten Millionen Yuan in einer gesamten Produktionslinie stabil funktionieren, ob die Beschichtungsqualität den Standards der Luft- und Raumfahrt entspricht, ob die Präzision beim Wasserstrahlschneiden im Mikrometerbereich liegt und ob die Kraftstoffzerstäubung extrem niedrige Emissionen erzielt. Daher sollte das Verständnis von Düsen aus Wolframlegierungen nicht auf „eine Düse aus verschleißfestem Material“ beschränkt sein, sondern auf die strategische Ebene des „kritischsten und gleichzeitig wichtigsten Glieds in der modernen High-End-Fertigungsprozesskette“ gehoben werden. Nur durch ein tiefes Verständnis des Zusammenspiels von Material, Struktur, Prozess und Umgebung können wir die Initiative in Design, Fertigung und Anwendung dieser Düsen wirklich ergreifen.

1.1.1 Definition und grundlegende Komponenten von Wolframlegierungsdüsen

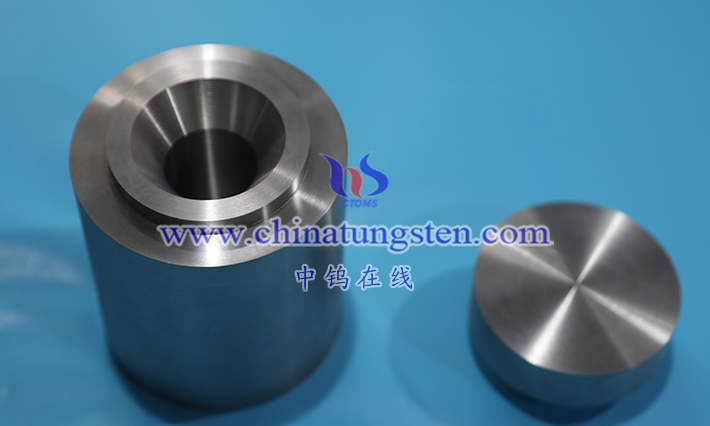

Eine Wolframlegierungsdüse lässt sich präzise wie folgt definieren: ein Funktionsbauteil mit definierter Strömungskanalgeometrie, hergestellt aus einer hochdichten Wolframlegierung (Wolframgehalt mindestens 85 %) durch Kaltisostatisches Pressen, Vakuum- oder Wasserstoff-Flüssigphasensintern, Präzisionsbearbeitung und optionale Oberflächenhärtung. Sie dient der Erzeugung von Überschall-/Hochgeschwindigkeits-Richtstrahlförderung von Hochdruckfluiden oder Partikelstrahlen. Ihre grundlegenden Komponenten umfassen drei Kernelemente: das Strömungskanalsystem, das externe Schnittstellensystem und die Oberflächenfunktionsschicht.

Das Strömungskanalsystem ist entscheidend für die Düsenleistung und besteht typischerweise aus Einlass, Konvergenz, engstem Querschnitt (minimaler Querschnitt) und Expansionsabschnitt. Die gängigste Konfiguration ist eine Laval-Düse, sie kann aber je nach Bedarf auch als gerades Rohr, Venturi- Rohr oder mehrstufige Konvergenz-/Expansionsstruktur ausgeführt sein. Der Durchmesser des engsten Querschnitts und die Oberflächenrauheit bestimmen direkt die Strahlgeschwindigkeit, die Strömungsstabilität und die Energieausnutzung. Das externe Schnittstellensystem wird entsprechend der Installationsmethode ausgelegt und verwendet Gewindeverbindungen, Flansche, Schnellspannklemmen, eingelötete Bauteile oder integrierte Konstruktionen, um eine hochpräzise Passform und Luftdichtheit mit der Spritzpistole, dem Boosterzylinder oder der Brennkammer zu gewährleisten. Die Oberflächenfunktionsschicht ist ein wesentlicher Vorteil, der moderne Wolframlegierungsdüsen von herkömmlichen Düsen unterscheidet. Dies umfasst Borierungshärtungsschichten , PVD TiAlN / CrN /DLC-Beschichtungen, laserumgeschmolzene dichte Schichten oder Verbund-Mehrschichtsysteme, die zur weiteren Verbesserung der Beständigkeit gegen Erosion, Oxidation, Adhäsion und Thermoschock eingesetzt werden.

READ MORE:Was sind Wolframlegierungsdüsen

===================================================================

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com|

Tel: +86 592 5129696 / 86 592 5129595