Tabla de contenido

Capítulo 1: Comprensión de las boquillas de aleación de tungsteno

1.1 ¿Qué es una boquilla de aleación de tungsteno?

1.1.1 Definición y componentes básicos de las boquillas de aleación de tungsteno

1.1.2 Clasificación de las boquillas de aleación de tungsteno

1.2 El valor de las boquillas de aleación de tungsteno: ¿Por qué elegir la aleación de tungsteno?

1.2.1 Aumento del rendimiento de las boquillas de aleación de tungsteno en comparación con las boquillas tradicionales

1.2.2 Valor de las boquillas de aleación de tungsteno en escenarios típicos

1.3 Características básicas de las boquillas de aleación de tungsteno

1.4 Posicionamiento industrial y escenarios de aplicación de las boquillas de aleación de tungsteno

1.4.1 El papel de las boquillas de aleación de tungsteno en la cadena de la industria manufacturera de alta gama

1.4.2 Escenarios típicos de aplicación de boquillas de aleación de tungsteno

Capítulo 2 Estructura de las boquillas de aleación de tungsteno

2.1 Elementos estructurales clave de las boquillas de aleación de tungsteno

2.1.1 Estructura básica de la boquilla de aleación de tungsteno: entrada, canal de flujo y salida

2.1.2 Parámetros estructurales de las boquillas de aleación de tungsteno

2.1.2.1 Parámetros del orificio de las boquillas de aleación de tungsteno

2.1.2.2 Parámetros del ángulo del cono de las boquillas de aleación de tungsteno

2.1.2.3 Parámetros de longitud de las boquillas de aleación de tungsteno

2.1.2.4 Diseño colaborativo multiparamétrico de boquillas de aleación de tungsteno

2.1.3 Tipos estructurales de boquillas de aleación de tungsteno

2.1.3.1 Boquilla de aleación de tungsteno de orificio recto

2.1.3.2 Boquilla cónica de aleación de tungsteno

2.1.3.3 Boquilla de aleación de tungsteno en forma de abanico

2.1.3.4 Otras boquillas de aleación de tungsteno con estructura especial

2.1.4 Características estructurales derivadas de las boquillas de aleación de tungsteno

2.1.4.1 Estabilidad del flujo generada por la estructura del canal de flujo

2.1.4.2 Influencia de la precisión estructural en el efecto de atomización

2.2 Especificaciones del material de aleación de tungsteno para boquillas

2.2.1 Relaciones de composición comunes y aplicaciones de aleaciones de tungsteno para boquillas

2.2.1.1 Fórmula básica con alto contenido de tungsteno (contenido de tungsteno ≥ 90%)

2.2.1.2 Proporciones de aleación de tungsteno, níquel y hierro

2.2.1.3 Relación de aleación de tungsteno, níquel y cobre

2.2.1.4 Formulación especial: personalizada para condiciones de trabajo extremas, como alta temperatura y alta presión.

2.2.2 Especificaciones y requisitos de control para las aleaciones de tungsteno utilizadas en boquillas

2.2.2.1 Especificaciones de la composición química de las boquillas de aleación de tungsteno

2.2.2.2 Especificaciones de las propiedades físicas de las boquillas de aleación de tungsteno

2.2.2.3 Especificaciones de propiedades mecánicas de las boquillas de aleación de tungsteno

2.2.2.4 Especificaciones de precisión de mecanizado para boquillas de aleación de tungsteno

Capítulo 3 Características de las boquillas de aleación de tungsteno

3.1 Características del punto de fusión de las boquillas de aleación de tungsteno

3.1.1 Rango numérico y estándares de determinación para puntos de fusión altos

3.1.2 El valor del alto punto de fusión para la adaptabilidad a condiciones de operación de alta temperatura

3.2 Características de densidad de las boquillas de aleación de tungsteno

3.2.1 Rango de densidad típico y factores influyentes

3.2.2 El mecanismo de correlación entre alta densidad, resistencia al desgaste y estabilidad

3.3 Características de dureza de las boquillas de aleación de tungsteno

3.3.1 Métodos de prueba comúnmente utilizados para el índice de dureza

3.3.2 Análisis de correlación entre dureza y vida útil

3.4 Características de resistencia de las boquillas de aleación de tungsteno

3.4.1 Indicadores básicos de resistencia a la tracción y a la compresión

3.4.2 Características de resistencia en condiciones de alta presión

3.5 Estabilidad química de las boquillas de aleación de tungsteno

3.5.1 Rendimiento en la resistencia a la corrosión ácida y alcalina

3.5.2 Capacidad antioxidante en entornos de alta temperatura

3.6 Conductividad térmica de las boquillas de aleación de tungsteno

3.6.1 Rango de parámetros clave de conductividad térmica

3.6.2 Influencia de la conductividad térmica en la distribución de la temperatura y la deformación térmica

3.7 Conductividad eléctrica de las boquillas de aleación de tungsteno

3.7.1 Características numéricas de la conductividad eléctrica

3.7.2 Adaptabilidad de la conductividad a escenarios de aplicación específicos

3.8 Resistencia al desgaste de las boquillas de aleación de tungsteno

3.8.1 Mecanismo de desgaste y criterios de evaluación de la resistencia al desgaste

3.8.2 Métodos de optimización estructural y de materiales para mejorar la resistencia al desgaste

3.9 Resistencia al impacto de las boquillas de aleación de tungsteno

3.9.1 Métodos de prueba e indicadores de resistencia al impacto

3.9.2 La importancia de la resistencia al impacto para la adaptabilidad a condiciones de trabajo complejas

3.10 Estabilidad dimensional de las boquillas de aleación de tungsteno

3.10.1 Leyes de deformación dimensional bajo cambios de temperatura

3.10.2 Influencia de la estabilidad dimensional en la precisión de la inyección

3.11 Resistencia a la radiación de las boquillas de aleación de tungsteno

3.11.1 Indicadores básicos de evaluación del rendimiento de resistencia a la radiación

3.11.2 Adaptabilidad de la aplicación en entornos de radiación como la industria nuclear

3.12 Características de la superficie de las boquillas de aleación de tungsteno

3.12.1 Características de la rugosidad superficial y el coeficiente de fricción

3.12.2 El papel del tratamiento de superficies en la mejora de las propiedades

3.13 Resistencia a la fatiga de las boquillas de aleación de tungsteno

3.13.1 Métodos de prueba y factores que influyen en la vida por fatiga

3.13.2 Rendimiento de resistencia a la fatiga en condiciones de carga alterna

3.14 Hoja de datos de seguridad de boquillas de aleación de tungsteno de CTIA GROUP LTD

Capítulo 4 Fabricación de boquillas de aleación de tungsteno

4.1 Proceso de preparación de materia prima para boquillas de aleación de tungsteno: desde el mineral de tungsteno hasta el polvo de aleación

4.1.1 Pretratamiento del mineral de tungsteno: procesos de beneficio y purificación

4.1.2 Preparación de polvo de tungsteno: proceso de reducción y control del tamaño de partículas

4.1.3 Tratamiento de aleación: puntos clave de los procesos de dopaje y mezcla

4.1.4 Control del rendimiento del polvo: optimización de la fluidez y la densidad aparente

4.2 Proceso de conformado de boquillas de aleación de tungsteno: tecnología de conformado de piezas en bruto y selección

4.2.1 Moldeo por compresión tradicional: proceso de compresión y control de parámetros

4.2.2 Tecnología de conformado de precisión: ventajas del proceso de prensado isostático

4.2.3 Tecnología de fabricación aditiva: exploración de aplicaciones de impresión 3D

4.2.4 Selección del proceso de moldeo: según las especificaciones de la boquilla y los requisitos del lote

4.3 Proceso de sinterización de boquillas de aleación de tungsteno: tecnología central para la densificación

4.3.1 Tratamiento previo a la cocción: proceso de desengrasado y alivio de tensiones

4.3.2 Sinterización a alta temperatura: parámetros clave para el control de la temperatura y la atmósfera

4.3.3 Mecanismo de densificación por sinterización: control de porosidad y correlación del rendimiento

4.3.4 Prevención de defectos de sinterización: medidas para controlar el agrietamiento y la deformación

4.4 Tecnología de posprocesamiento para boquillas de aleación de tungsteno: mejora de la precisión y el rendimiento

4.4.1 Mecanizado de precisión: tecnología de mecanizado de canales de flujo y caras finales

4.4.2 Procesos de tratamiento de superficies: Tecnologías de pulido y mejora del recubrimiento

4.4.3 Calibración dimensional: proceso de medición y corrección de precisión

4.4.4 Limpieza y secado del producto terminado: Especificaciones del proceso de eliminación de impurezas

4.5 Control de calidad de la etapa de materia prima para boquillas de aleación de tungsteno

4.5.1 Prueba de pureza del polvo de tungsteno

4.5.2 Procedimiento de prueba para la uniformidad de la composición del polvo de aleación

4.5.3 Prueba de las propiedades físicas del polvo

4.6 Control de calidad de boquillas de aleación de tungsteno durante las etapas de conformado y sinterización

4.6.1 Métodos para probar la densidad y compacidad del tocho

4.6.2 Análisis de composición y microestructura del cuerpo sinterizado

4.6.3 Especificaciones de muestreo y prueba de propiedades mecánicas de cuerpos sinterizados

4.7 Control de calidad de boquillas de aleación de tungsteno en la etapa de producto terminado

4.7.1 Inspección de precisión dimensional

4.7.2 Control de calidad de la superficie

4.7.3 Prueba de rendimiento en condiciones de funcionamiento

4.8 Sistema de control de calidad y normas para boquillas de aleación de tungsteno

4.8.1 Establecimiento de un sistema de trazabilidad de calidad de proceso completo para boquillas de aleación de tungsteno

4.8.2 Establecimiento de puntos clave de control de calidad

4.8.3 Estándares de calidad de la industria y requisitos de cumplimiento

Capítulo 5 Comparación de boquillas de aleación de tungsteno con boquillas de otros materiales

5.1 Comparación de boquillas de aleación de tungsteno y boquillas de acero inoxidable

5.1.1 Comparación de la resistencia a altas temperaturas: rango de tolerancia de temperatura y estabilidad

5.1.2 Comparación de la resistencia al desgaste: diferencias en la tasa de desgaste y la vida útil

5.1.3 Comparación de propiedades mecánicas: análisis de la compatibilidad entre resistencia y tenacidad

5.1.4 Comparación económica: evaluación integral de costos y costos de mantenimiento

5.2 Comparación de boquillas de aleación de tungsteno y boquillas de cerámica

5.2.1 Comparación de propiedades mecánicas: diferencias en resistencia al impacto y fragilidad

5.2.2 Comparación de la resistencia al desgaste: Desgaste de partículas duras y rendimiento de desgaste abrasivo

5.2.3 Comparación del rendimiento del procesamiento: precisión de moldeo y adaptabilidad a estructuras complejas

5.2.4 Comparación de confiabilidad: análisis de resistencia al choque térmico y estabilidad de uso

5.3 Comparación de boquillas de aleación de tungsteno y boquillas de aleación de cobre

5.3.1 Comparación de resistencia a altas temperaturas: tasa de retención de propiedades mecánicas en entornos de alta temperatura

5.3.2 Comparación de la vida útil: diferencias en los patrones de atenuación en diferentes condiciones de funcionamiento

5.3.3 Comparación de la conductividad térmica: características de la conducción del calor y la distribución de la temperatura

5.3.4 Comparación de la resistencia a la corrosión: Rendimiento de la resistencia a la corrosión en medios ácidos y alcalinos

Capítulo 6 Áreas de aplicación de las boquillas de aleación de tungsteno

6.1 Aplicación de boquillas de aleación de tungsteno en la fabricación industrial

6.1.1 Soldadura y corte: boquilla de aleación de tungsteno para pulverización a alta temperatura

6.1.2 Recubrimiento de superficie: Boquilla de aleación de tungsteno para moldeo por atomización

6.1.3 Fundición metalúrgica: boquillas de aleación de tungsteno para flujo de fusión a alta temperatura

6.1.4 Limpieza de precisión: boquilla de aleación de tungsteno para chorro de alta presión

6.2 Aplicación de boquillas de aleación de tungsteno en el campo de la energía y la minería

6.2.1 Perforación petrolera: Boquillas de aleación de tungsteno para la rotura de rocas a alta presión

6.2.2 Gasificación de carbón: boquillas de aleación de tungsteno para reacción a alta temperatura

6.2.3 Generación de energía térmica: boquillas de aleación de tungsteno para desulfuración y desnitrificación

6.2.4 Utilización de energía nuclear: boquillas de aleación de tungsteno para entornos resistentes a la radiación

6.3 Aplicación de boquillas de aleación de tungsteno en equipos de alta gama

6.3.1 Aeroespacial: Boquillas de aleación de tungsteno para inyección de gas en motores

6.3.2 Transporte ferroviario: boquillas de aleación de tungsteno para refrigeración del sistema de frenado

6.3.3 Dispositivos médicos: Boquillas de aleación de tungsteno para pulverización de precisión

6.3.4 Fabricación de productos electrónicos: Boquillas de aleación de tungsteno para el envasado de chips

6.4 Aplicaciones de boquillas de aleación de tungsteno en campos militares y especiales

6.4.1 Equipo militar: Boquillas de aleación de tungsteno para sistemas de pulverización especiales

6.4.2 Lanzamiento espacial: Boquillas de aleación de tungsteno para sistemas de propulsión

6.4.3 Respuesta a emergencias químicas: Boquillas de aleación de tungsteno para el manejo de medios corrosivos

6.4.4 Exploración en aguas profundas: Boquillas de aleación de tungsteno para entornos de alta presión

6.5 Aplicaciones de boquillas de aleación de tungsteno en campos emergentes

6.5.1 Impresión 3D: Boquilla de aleación de tungsteno para inyección de polvo metálico

6.5.2 Industria de la energía del hidrógeno: boquillas de aleación de tungsteno para pilas de combustible

6.5.3 Captura de carbono: boquilla de aleación de tungsteno para inyección de absorbente

6.5.4 Tecnología láser: boquillas de aleación de tungsteno para refrigeración auxiliar

Capítulo 7 Selección, instalación y mantenimiento de boquillas de aleación de tungsteno

7.1 Selección científica de boquillas de aleación de tungsteno

7.1.1 Adecuación de los parámetros de funcionamiento: adaptación de la boquilla de aleación de tungsteno a la temperatura y la presión

7.1.2 Características de los medios Compatibilidad: Las boquillas de aleación de tungsteno son compatibles con medios corrosivos

7.1.3 Requisitos de rendimiento: adaptación de boquilla de aleación de tungsteno y atomización de flujo

7.1.4 Selección del tipo estructural: Estructura de boquilla de aleación de tungsteno y adaptación a la escena

7.1.5 Cómo evitar errores comunes de selección: análisis de problemas comunes en la selección de boquillas de aleación de tungsteno

7.2 Instalación y ajuste de boquillas de aleación de tungsteno: puntos clave para garantizar la precisión

7.2.1 Preparación previa a la instalación: Inspección de la boquilla de aleación de tungsteno y compatibilidad de accesorios

7.2.2 Especificaciones de instalación del núcleo: Tecnología de sellado y posicionamiento de boquillas de aleación de tungsteno

7.2.3 Control de precisión de la instalación: Calibración de coaxialidad y perpendicularidad de boquillas de aleación de tungsteno

7.2.4 Proceso de depuración del núcleo: calibración del flujo y la presión de la boquilla de aleación de tungsteno

7.2.5 Instalación, puesta en servicio y aceptación: Normas de verificación del rendimiento para boquillas de aleación de tungsteno

7.3 Mantenimiento diario de las boquillas de aleación de tungsteno

7.3.1 Puntos clave para la inspección regular: detección de desgaste y corrosión de boquillas de aleación de tungsteno

7.3.2 Normas de limpieza y mantenimiento: Limpieza de obstrucciones de boquillas de aleación de tungsteno y mantenimiento de superficies

7.3.3 Determinación del ciclo de mantenimiento: Plan de mantenimiento de boquillas de aleación de tungsteno según las condiciones de funcionamiento

7.3.4 Gestión de piezas consumibles: estrategia de reemplazo y almacenamiento de piezas de boquillas de aleación de tungsteno

7.4 Solución de problemas para boquillas de aleación de tungsteno

7.4.1 Diagnóstico de fallas comunes: análisis de las causas del caudal anormal en boquillas de aleación de tungsteno

7.4.2 Solución de problemas: Solución de reparación para el desgaste y las fugas de las boquillas de aleación de tungsteno

7.4.3 Manejo de fallas extremas: medidas para tratar grietas y deformaciones en boquillas de aleación de tungsteno

7.4.4 Sistema de prevención de fallas: gestión de riesgos a lo largo del ciclo de vida de las boquillas de aleación de tungsteno

Capítulo 8 Problemas comunes con las boquillas de aleación de tungsteno

8.1 Problemas comunes en la fabricación de boquillas de aleación de tungsteno

8.1.1 Problemas de preparación de la materia prima: pureza insuficiente y exceso de impurezas en el polvo de tungsteno

8.1.2 Problemas del proceso de moldeo: agrietamiento y densidad desigual del tocho

8.1.3 Problemas en el proceso de sinterización: deformación y densidad insuficiente del cuerpo sinterizado

8.1.4 Problemas de posprocesamiento: Precisión deficiente del canal de flujo y defectos superficiales

8.2 Problemas comunes en la selección y adaptación de boquillas de aleación de tungsteno

8.2.1 Problema de coincidencia de condiciones de funcionamiento: desajuste de temperatura y presión con el rendimiento de la boquilla

8.2.2 Problema de selección estructural: el tipo de canal de flujo no coincide con los requisitos de atomización

8.2.3 Problemas de compatibilidad de materiales: incompatibilidad entre la composición de la aleación y los medios corrosivos

8.2.4 Problemas de selección de especificaciones: Desajuste entre los parámetros del diámetro del orificio y los requisitos de caudal

8.3 Problemas comunes en la instalación y uso de boquillas de aleación de tungsteno

8.3.1 Problemas de instalación y funcionamiento: desviación de posicionamiento y sellado inadecuado

8.3.2 Problemas causados por una depuración incorrecta: calibración inexacta de flujo y presión

8.3.3 Problema de adaptación a las condiciones de funcionamiento: el rendimiento se degrada demasiado rápido en entornos extremos

8.3.4 Problemas de funcionamiento colaborativo: compatibilidad insuficiente con los equipos de apoyo

8.4 Problemas comunes en el mantenimiento y la resolución de problemas de las boquillas de aleación de tungsteno

8.4.1 Problemas causados por un mantenimiento inadecuado: limpieza incompleta y descuidos en la inspección

8.4.2 Problemas de desgaste y corrosión: desgaste anormal y corrosión localizada grave

8.4.3 Problemas de diagnóstico de fallas: cálculo erróneo de causas de flujo anormal y fugas

8.4.4 Problemas de reemplazo y actualización: reemplazo inoportuno de piezas vulnerables y modelos no compatibles

Apéndice

Apéndice A: Estándar chino para boquillas de aleación de tungsteno

Apéndice B: Normas internacionales para boquillas de aleación de tungsteno

Apéndice C: Estándares de boquillas de aleación de tungsteno de Europa, América, Japón, Corea del Sur y otros países

Apéndice D: Tabla de terminología para boquillas de aleación de tungsteno

Referencias

Capítulo 1: Comprensión de las boquillas de aleación de tungsteno

1.1 ¿Qué es una boquilla de aleación de tungsteno

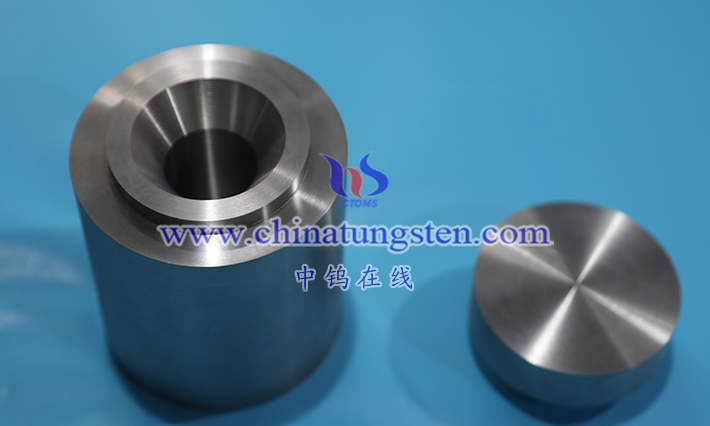

Las boquillas de aleación de tungsteno son componentes funcionales de alta densidad, alta resistencia y resistencia al desgaste con una estructura de canal de flujo específica. Están hechas principalmente de tungsteno (típicamente con una fracción de masa de más del 85%), con la adición de fases aglutinantes como níquel, hierro, cobre, cobalto o molibdeno, y se fabrican mediante procesos de sinterización en fase líquida de pulvimetalurgia. En condiciones de operación extremas, son cruciales para la inyección direccional de gases, líquidos, partículas fundidas o plasma a alta presión a velocidades extremadamente altas, con una precisión extremadamente alta y ángulos de divergencia extremadamente bajos. Simultáneamente, deben resistir ataques a largo plazo de oxidación a alta temperatura, erosión abrasiva, fatiga por cavitación, agrietamiento por choque térmico y la embestida combinada de medios altamente corrosivos. En comparación con las boquillas tradicionales de carburo cementado, cerámica de zirconio, acero inoxidable, aleación de titanio e incluso tungsteno puro, las boquillas de aleación de tungsteno han alcanzado un avance cualitativo en dureza, tenacidad, densidad, límite de resistencia a la temperatura, vida útil resistente a la erosión y rentabilidad general. Se han convertido en los actuadores de garganta más esenciales y exigentes en procesos de vanguardia como la pulverización térmica, la pulverización de oxígeno combustible a alta velocidad (HVOF), la pulverización de plasma, la pulverización en frío, el corte por chorro de agua a alta presión, la alimentación de polvo para revestimiento láser, la inyección de combustible diésel common rail, las cámaras de combustión de turbinas de gas, el arenado industrial y la eliminación de óxido, la atomización de precisión y los generadores de plasma.

La aparición de las boquillas de aleación de tungsteno es esencialmente producto de la profunda integración de la ciencia de los materiales con múltiples disciplinas como la mecánica de fluidos, la termodinámica y la ingeniería de superficies. No solo heredan el punto de fusión extremadamente alto, la dureza y la resistencia al ablandamiento del tungsteno, sino que también superan la fragilidad inherente del tungsteno puro y la cerámica mediante la introducción de una fase aglutinante dúctil, logrando una combinación ideal de dureza y tenacidad. Simultáneamente, la alta densidad genera una enorme inercia de masa y capacidad térmica, lo que le permite mantener una estabilidad geométrica de milisegundos incluso bajo el retroceso del chorro a alta velocidad y choques térmicos de alta temperatura. El magnetismo controlable y la excelente conductividad térmica le permiten operar con seguridad en campos electromagnéticos intensos o entornos de alta carga térmica. Es este equilibrio óptimo de propiedades multidimensionales lo que distingue a las boquillas de aleación de tungsteno de numerosos materiales candidatos, convirtiéndose en la solución ideal para los procesos industriales actuales con los más altos requisitos de precisión de pulverización, vida útil y fiabilidad operativa.

Desde una perspectiva más amplia, las boquillas de aleación de tungsteno representan una extensión típica de las aleaciones de alta densidad en términos de funcionalidad, precisión y aplicaciones extremas. Ya no son simplemente piezas resistentes al desgaste, sino componentes clave a nivel de sistema que integran la conversión de energía, la transferencia de masa, la modificación de superficies y la protección ambiental. Una boquilla aparentemente insignificante a menudo determina si un equipo valorado en cientos de millones de yuanes en toda una línea de producción puede operar de forma estable, si la calidad del recubrimiento cumple con los estándares aeroespaciales, si la precisión del corte por chorro de agua alcanza el nivel micrométrico y si la atomización del combustible logra emisiones ultrabajas. Por lo tanto, la comprensión de las boquillas de aleación de tungsteno no debe limitarse a “una boquilla fabricada con un material resistente al desgaste”, sino que debe elevarse al nivel estratégico de “el eslabón más vulnerable, pero también el más importante, en la cadena del proceso de fabricación moderna de alta gama”. Solo mediante una comprensión profunda del mecanismo de acoplamiento entre materiales, estructura, proceso y entorno podemos comprender verdaderamente la iniciativa en su diseño, fabricación y aplicación.

READ MORE:Qué son las boquillas de aleación de tungsteno

===================================================================

Customized R&D and Production of Tungsten, Molybdenum Products

Chinatungsten Online and CTIA GROUP LTD have been working in the tungsten industry for nearly 30 years, specializing in flexible customization of tungsten and molybdenum products worldwide, which are tungsten and molybdenum design, R&D, production, and overall solution integrators with high visibility and credibility worldwide.

Chinatungsten Online and CTIA GROUP LTD provide products mainly including: tungsten oxide products, such as tungstates such as APT/WO3; tungsten powder and tungsten carbide powder; tungsten metal products such as tungsten wire, tungsten ball, tungsten bar, tungsten electrode, etc.; high-density alloy products, such as dart rods, fishing sinkers, automotive tungsten crankshaft counterweights, mobile phones, clocks and watches, tungsten alloy shielding materials for radioactive medical equipment, etc.; tungsten silver and tungsten copper products for electronic appliances. Cemented carbide products include cutting tools such as cutting, grinding, milling, drilling, planing, wear-resistant parts, nozzles, spheres, anti-skid spikes, molds, structural parts, seals, bearings, high-pressure and high-temperature resistant cavities, top hammers, and other standard and customized high-hardness, high-strength, strong acid and alkali resistant high-performance products. Molybdenum products include molybdenum oxide, molybdenum powder, molybdenum and alloy sintering materials, molybdenum crucibles, molybdenum boats, TZM, TZC, molybdenum wires, molybdenum heating belts, molybdenum spouts, molybdenum copper, molybdenum tungsten alloys, molybdenum sputtering targets, sapphire single crystal furnace components, etc.

If you are interested in related products, please contact us:

Email: sales@chinatungsten.com|

Tel: +86 592 5129696 / 86 592 5129595